Amkor 的 Prasad Dhond 在接受 AnySilicon 采访时谈论汽车市场

告诉我们一些关于您自己和您背景的信息

我在半导体行业工作了 20 多年。我最初就职于 Texas Instruments,负责模拟集成电路的工程和营销工作。在 Texas Instruments 工作 12 年后,我加入了 Amkor Technology,目前在焊线业务部门负责损益工作。我在 2017-2020 年间领导了 Amkor 的汽车战略,这激发了我对汽车半导体市场的兴趣,我密切关注着这个市场。

近年来,汽车市场一直在增长,您认为哪个(些)细分市场在不久的将来会增长最快?

每年售出的汽车总数持平,但在电动汽车和高级驾驶辅助系统 (ADAS) 的推动下,每辆汽车的电子器件含量大幅增长。过去 20 年,半导体市场翻了两番。在 21 世纪初,电子稳定性控制 (ESC)、胎压监测系统 (TPMS) 和制动辅助系统等安全要求推动了汽车中半导体内容的增长。21 世纪 10 年代,随着智能手机的普及,配备信息娱乐系统和 ADAS 1 级 (L1) 和 2 级 (L2) 功能的汽车屏幕也随之增多。此外,我们还看到了混合动力系统电气化的兴起。下一阶段的增长将受到 ADAS L2+ 向自动驾驶汽车和全电动汽车发展的推动。虽然过去两次市场规模翻番各用了 10 年左右的时间,但由于半导体内容不断增加,下一次翻番的速度可能会更快。

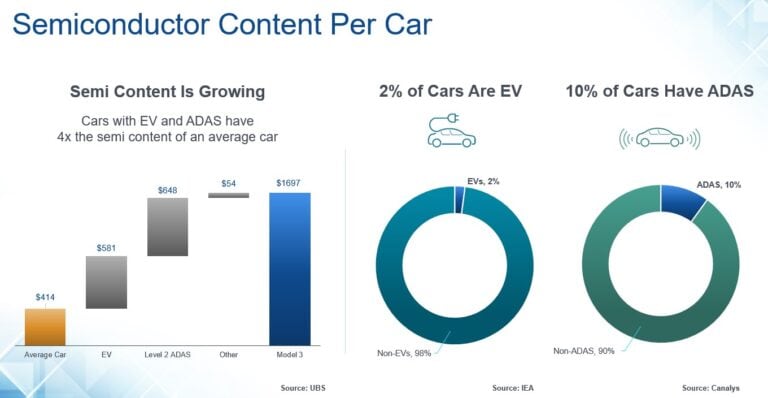

上图很好地体现了半导体内容的商业现状。该图比较了普通汽油车与特斯拉 Model 3(电动车,配备 ADAS L2+)的半导体内容。普通汽油汽车具有价值约 400 美元的半导体内容。电动动力系统增加了 600 美元,ADAS L2+ 又增加了 600 美元。因此,配备电动动力系统和 ADAS L2+ 的汽车的半导体内容是普通 ICE 的 4 倍以上。有趣的是,路上行驶的 10 亿辆汽车中只有 2% 是电动汽车。而且,路上行驶的 10 亿辆汽车中只有 10% 配备了 ADAS。因此,随着目前路上行驶的汽车最终被配备 ADAS 的电动汽车所取代,未来将出现巨大的增长机遇。

也许您可以告诉我们汽车封装要求和工业/消费封装要求之间的主要区别?

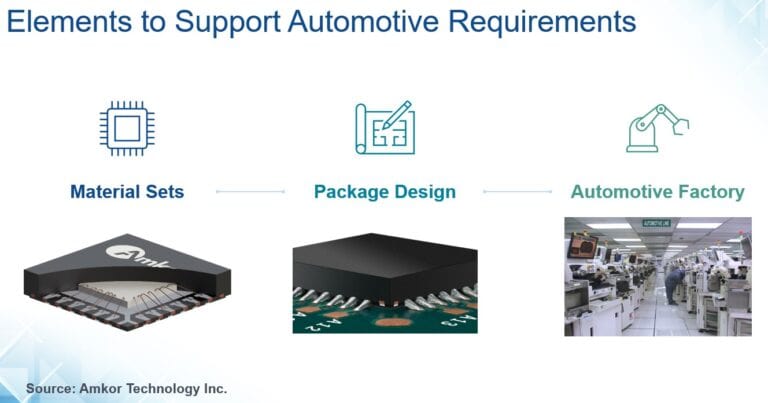

为了应对可靠性挑战,汽车 IC 的封装方式略有不同:

- 汽车 IC 使用增强的材料组来实现更好的可靠性性能。对于 QFN 封装而言,这意味着使用最新的铜焊线、含硫量达到最佳水平的环氧树脂模塑化合物以及使用粗糙化处理等正确表面处理工艺的引线框架。

- 汽车封装具有特殊的设计功能,可提高系统级可靠性。QFN 是一种在汽车应用领域很受欢迎的无引线封装。然而,当焊接到电路板上时,很难目测其焊点。因此,在汽车应用中,QFN 使用特殊引线(称为电镀端引线),如图所示,可以形成可检查的焊缝。这些焊缝可由自动视觉检测机进行检测,以进一步确保焊点的完整性。

- 组装汽车 IC 的工厂必须获得 IATF16949 等必要的汽车认证,但这些都是成为汽车供应商的必要条件。它们还需要更严格的控制,例如指定的汽车设备、指定的汽车操作员、包括更多沿途检查在内的特殊工艺流程。

您认为未来几年的质量要求是否会发生变化?

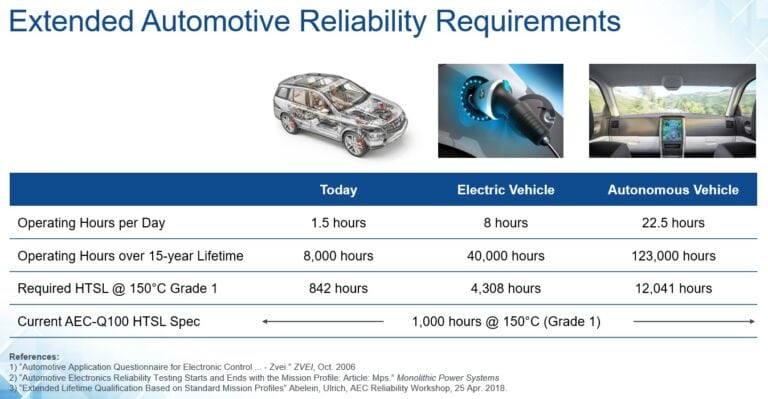

与 AEC-Q100 等现有汽车 (AEC) 标准相比,汽车最终用户通常要求 2 倍或更高的可靠性水平。这是因为可靠性要求的驱动因素是运行状况,而汽车元件的运行状况正在发生变化。

如今,我们有了更多“永远在线”的汽车应用程序。过去,当我们把车熄火时,一切都会熄灭。然而,如今即使汽车熄火后,许多应用程序仍在运行 ,如信息娱乐系统、车窗和车门控制器等。有些电动汽车装有摄像头和风扇,用于安全和监控。

车辆平均每天运行 1.5 小时,相当于在 15 年的使用寿命内运行 8000 小时。在这种情况下,进行 1000 小时的可靠性测试(AEC-Q100 1 级规定的 150℃ 高温存储寿命)就足够了。

但是,假设电动汽车中的 IC 拥有与充电/电池电路的接口。现在,这些 IC 的工作时间为每天 8 小时: 驾驶 1-2 小时,充电 6-7 小时。这意味着在整个使用寿命期间需要运行 40000 小时,并需要进行超过 4000 小时的 HTSL 可靠性测试。

此外,如果自动驾驶汽车成为现实,将有更多 IC 需要更长时间运行,对可靠性的要求也将进一步提高。

您认为当今半导体行业的 3 大汽车挑战是什么?

过去,汽车采用主要工艺节点的滞后期约为 8-10 年。如今,随着汽车中使用 7 纳米和 5 纳米的处理器,这种滞后情况已大大减少。同样,这些处理器使用的封装也发生了变化。从面向早期处理器使用的焊线封装到如今使用的倒装芯片封装,我们发现了多芯片模块的进一步发展,其中处理器、内存、PMIC 等都安装在单个基板上。在不久的将来,汽车路线图上将出现更先进的 2.5D 封装节点。因此,汽车半导体技术成熟的时间也将大大缩短。

其他挑战与供应链相关。2022 年汽车半导体收入大幅增长的原因之一是汽车供应商已将库存策略从“及时生产”转变为“以备不时之需”。他们正在仔细研究这些供应商的供应链和地理位置。在业务连续性规划方面需要付出更多努力。许多大型 OEM 更倾向于本地化的供应链,这就给地理位置多样化的供应商带来了优势。

最后,汽车半导体市场正在迅速发展,半导体供应商必须适应这种不断转变的格局:

- 汽车 OEM 正在开发自己的芯片,例如 Tesla 的全自动驾驶处理器

- 许多一级供应商已经生产自己的 IC,而其他供应商也开始

- 随着 ADAS 和信息娱乐系统的崛起,NVIDIA 和 Qualcomm 这样的无晶圆厂半导体公司已成为汽车行业的参与者

- 顶级厂商已经通过与其他汽车供应商合并(Infineon Technologies-Cypress、NXP Semiconductors-Freescale、on semi-Aptina、Analog Devices-Maxim)巩固了自己的地位

您建议小型混合信号芯片(100 个引脚以下)采用哪种类型的封装?如果引脚数量更多呢?

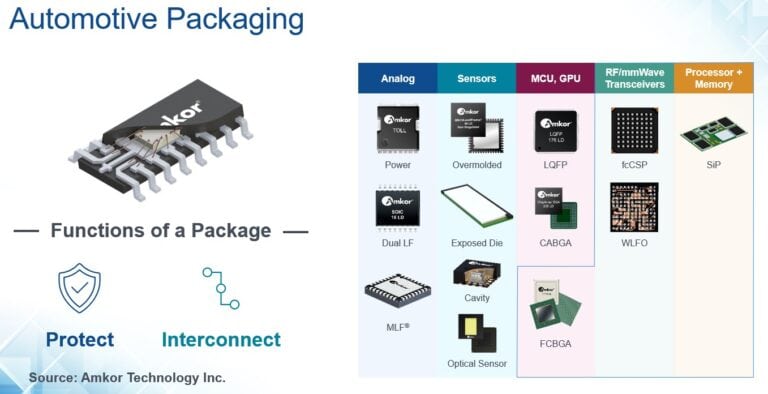

IC 封装的两个主要功能是保护半导体芯片以及为外界提供可靠的互连。它还具有其他功能,例如散热和提供机械支撑。这些功能与封装在汽车应用中必须执行的功能相同,但面临的挑战不同。

根据不同的应用,以下是汽车应用中的热门 IC 封装:

- 模拟 IC(信号链和功率)使用 TO、SOIC、TSSOP 和 QFN 等引线框架封装。功率模块用于电动汽车动力系统

- 对于陀螺仪等惯性传感器,可采用包覆成型传感器;对于温度/湿度传感器,可采用裸露模具;对于压力传感器,可采用空腔型传感器。光学传感器封装用于封装 ADAS 摄像头中使用的 CMOS 图像传感器

- MCU 主要采用 LQFP 和 CABGA(焊线)封装,而 GPU/SOC 则采用 FCBGA

- 77GHz 雷达收发器使用 WLFO 和 fcCSP

- 在某些情况下,SiPs 可将处理器、内存和其他组件封装到单个基板上

- 尽管焊线封装在汽车领域占据主导地位,但随着 ADAS 处理器和雷达 IC 的激增,先进封装的使用也呈上升趋势

Amkor与汽车市场中的其他组装供应商 (OSAT) 有何不同?

Amkor 是汽车市场最大的 OSAT。我们提供广泛的汽车级封装和测试服务组合,涵盖从成熟焊线到先进封装的整个业务范围。 我们在为汽车半导体提供封装和测试解决方案方面拥有超过 45 年的经验,生产基地遍布亚洲,在日本和欧洲的汽车 OEM 附近也设有生产基地。几十年来,我们不仅与顶级汽车半导体供应商合作,还与一级供应商和 OEM 合作,进行各种开发、审核和解决问题。这种丰富的经验、规模和地理多样性(生产地点)使我们在汽车 OSAT 市场上占据优势。

要了解有关 AnySilicon 的更多信息,请访问 https://anysilicon.com/