ExposedPad TQFP 的 AEC-Q006 0 级认证

用于各种汽车应用的半导体封装需要非常高的可靠性。随着汽车市场中的技术创新不断增加,对于适用于自动驾驶、人机接口、电动汽车 (EV)、混合电动汽车 (HEV) 等应用的高度可靠封装的需求也水涨船高。封装可靠性必不可少,因为汽车封装必须通过各种安全测试。

ExposedPad TQFP 的 AEC-Q006 0 级测试挑战

半导体封装由多种材料组成,每种都有不同的属性,例如不同的热膨胀系数 (CTE) 等。合成应力的具体位置取决于半导体封装的结构。由于这些不同特性,要通过极端测试,例如汽车电子委员会 (AEC) 的测试,特别是取得 AEC-Q006 0 级 (G0) 认证,对于半导体制造商来说是一项艰难的任务。非外露式薄型四方扁平封装 (TQFP) 已经取得 AEC-Q006 G0 认证,但 ExposedPad TQFP 还需要多项优化,因为该封装结构会产生更高的内部应力。

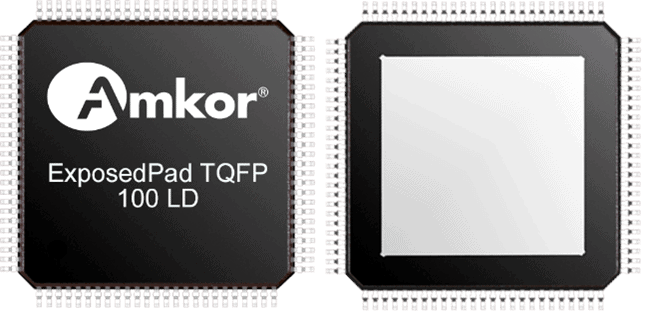

ExposedPad TQFP 的封装背面有外露式晶片垫板/散热板(见图 1 和图 2)。与非外露式 TQFP 相比,它具有出色的热特性,使其非常适用于高能量消耗产品。它被用于微处理器、特定应用的集成电路 (ASIC)、系统级芯片 (SoC) 产品,等等。

图 1:14 x 14 mm ExposedPad TQFP 的封装外形。

图 1:14 x 14 mm ExposedPad TQFP 的封装外形。

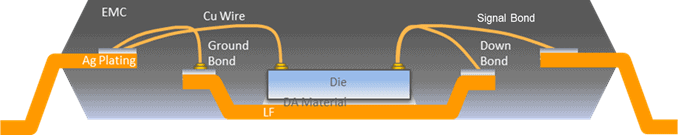

图 2:ExposedPad TQFP 横截面。

ExposedPad TQFP 采用标准材料——银 (Ag) 点镀铜 (Cu) 引线框架 (LF)、银 (Ag) 焊膏晶片附着、铜 (Cu) 线互连和环氧树脂模塑化合物 (EMC) 进行密封。晶片材料通常是硅 (Si)。

不同类型的材料要求每种之间强力粘合并且相互连接,以通过严格的环境可靠性测试并符合汽车部件的安全标准。

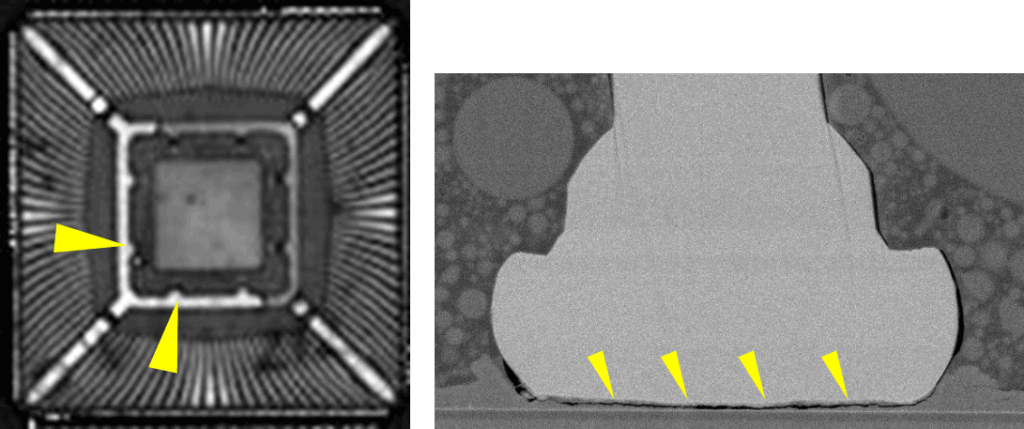

通常情况下,未能通过可靠性测试的产品会在 EMC 和不同材料以及焊线焊板端的焊接之间出现分层(见图 3)。

图 3:失效模式示例:(L) LF 和 EMC 分层;(R) 球键合处开路。

汽车电子委员会的主要标准

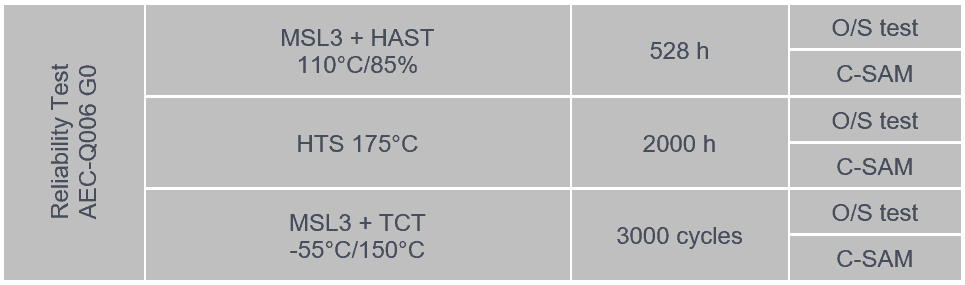

AEC 标准是基于失效机制的封装集成电路应力测试认证条件。AEC-Q100 为汽车半导体封装提供认证标准。此外,AEC-Q006 是采用铜焊线的半导体封装的额外标准。为满足 AEC-Q006 G0 要求,会执行三项主要的内部认证测试(见图 4)。

图 4:AEC-Q006 G0 的三项主要标准包括湿度敏感级别 3 (MSL3)、高加速应力测试 (HAST)、高温存储 (HTS) 和温度循环测试 (TCT)。

高可靠性的重要性

通过非常极端的 AEC-Q006 应力测试要求特别注意敏感的封装区域,其中包括:

- 选择合适的铜线和 EMC 材料

- 引线框架表面处理,优化与 EMC 的粘合

- 阻碍粘合的镀银区域的设计最优化

- 优化球键合形状

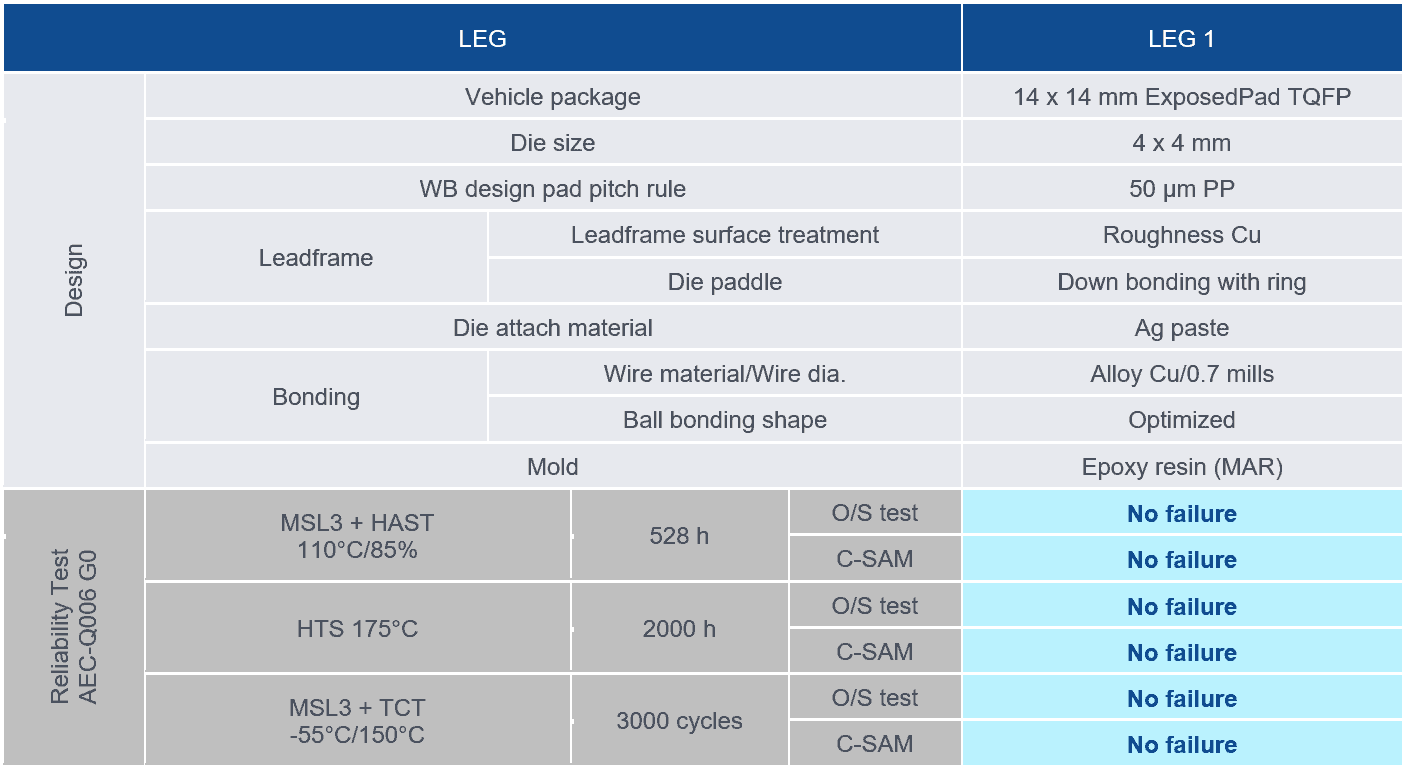

根据过去的经验/知识以及新的试验设计 (DOE) 结果确定最优设计和材料清单 (BOM)。这使得多功能 14 x 14 mm ExposedPad TQFP 能够符合 AEC-Q006 G0 的认证标准(见图 5)。

图 5:ExposedPad TQFP 的 AEC-Q006 G0 可靠性测试认证结果。

结论

凭借优化的封装设计和 BOM,Amkor 的 14 x 14 mm ExposedPad TQFP 能够通过极端严苛的 AEC-Q006 G0 测试。这些测试结果使我们确信该多功能封装将能够满足汽车制造商的高要求。我们的下一个开发目标是使更大尺寸的 ExposedPad TQFP 取得认证。

关于作者

Yoshio Matsuda 是 Amkor Technology 打线和功率封装开发高级经理。他在 2018 年入职 Amkor,目前负责汽车封装的开发工作。在加入研发团队前,他曾花两年时间在 Amkor Technology Japan 管理封装设计。他在引线框架/层压封装方面拥有超过 25 年封装设计和开发经验。