汽车引线框架封装的成功

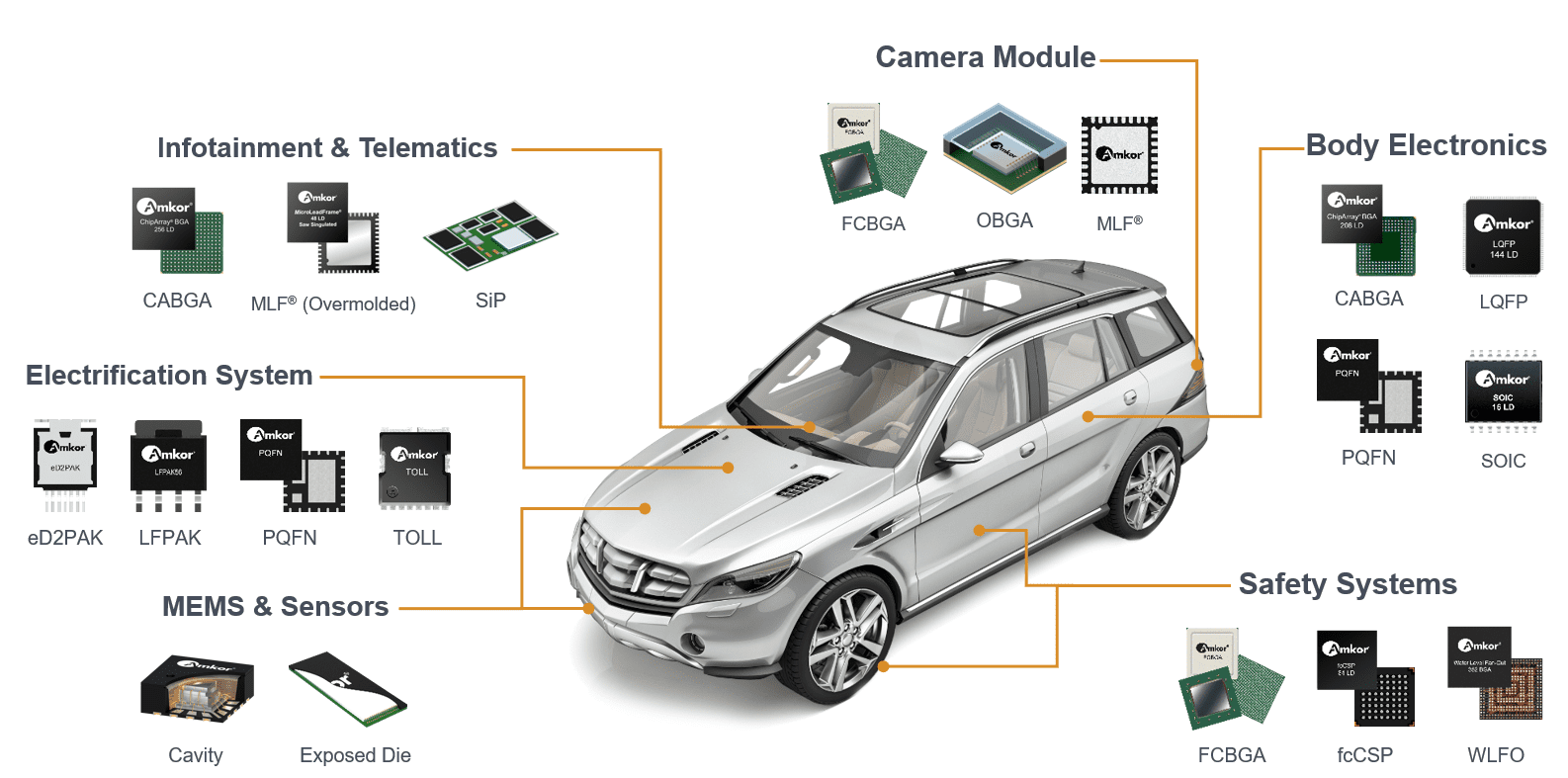

汽车应用中的半导体使用量加速成长,从而在所有地区带动全部半导体封装系列的发展。这种发展趋势在最新的先进,基于层压板的封装(采用倒装芯片互连)和长期受重视的引线框架封装(采用焊线互连)当中均有体现。汽车市场采用的是微电机系统封装 (MEMS) 和引线框架封装,如四方扁平封装 (QFP)、小外形集成电路 (SOIC) 封装和快速发展的 MicroLeadFrame®(MLF®)/四方扁平无引脚 (QFN) 封装。行业越来越依赖外包封装与测试 (OSAT) 供应商来提供焊线引线框架封装支持。

除上述发展以外,汽车市场的质量及可靠性要求也大幅提高。其中,汽车市场客户要求在扩展可靠性测试以后实现零瑕疵和零分层。为取得汽车引线框架封装的成功,Amkor 对两个战略方向进行投资,并将继续投入大量资源。

汽车制程强化

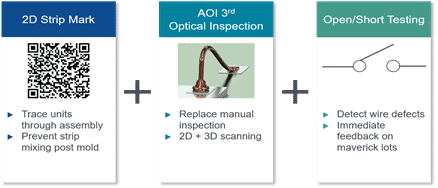

第一个战略方向是开发自动化工具,以大幅减少漏筛瑕疵。通过开始封装前在引线框架条料上标记跟踪识别,优化瑕疵捕获/隔离。然后在焊线后的自动光学检查 (AOI) 期间,以及封装完成后的采样开短路 (O/S) 电气测试期间使用跟踪标记制作瑕疵图。除了防止瑕疵部件被漏筛,这些自动检查还会为工厂的制程工程团队提供快速反馈。若在 AOI 捕获到瑕疵,工程团队可以利用所发现的全部瑕疵的影像记录来排除问题,而不需要进行进一步的故障分析。客户报告其最终测试良率有所提高,因为与封装相关的瑕疵都被筛除。在最初引入 AOI 和 O/S 时,若良率降低,可通过利用提供的快速反馈支持不间断的封装持续改进。

瑕疵捕获/隔离

瑕疵捕获/隔离

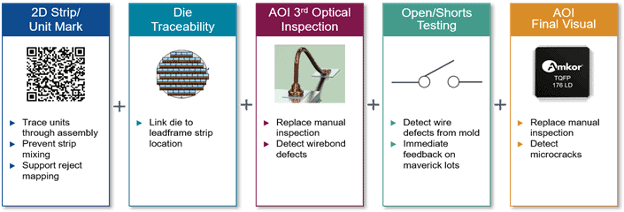

作为为汽车市场扩展自动化实施计划的一部分,Amkor 目前正为引线框架产品的晶片可追溯系统 (DTS) 开发支持,此项工作是实现器件级可追溯性 (ULT) 的第一步。DTS 利用现有的设备和制程来支持瑕疵捕获(2D 标记、第三次 OP 和 O/S 的 AOI),并增加晶片附着设备和条料打标跟踪的集成,使客户的电子晶圆图和引线框架条料图关联在一起。这样做可以创建关于哪件晶片要被置于哪个引线框架位置的记录。然后,封装制程末端附近的器件激光打标机会在封装上标记二维码,用于识别封装并将其与关于晶片和晶圆的信息,以及封装制程当中生成的瑕疵图关联。DTS 记录将在必要时以电子方式传送给客户。针对 DTS 的支持一旦完成,Amkor 将随时间推移扩展条料级可追溯性和映射图至所有其他封装制程工作站,进而最终有能力提供 ULT。

汽车市场的标准产品定义

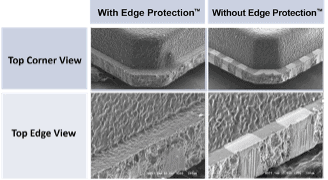

第二个战略方向是为引线框架开发功能,以便在扩展汽车可靠性 (AEC Q100 & Q006 G1 & G0) 测试后持续地实现零分层目标。在取得一致的结果前,我们采用了很多不同的制程和材料组合。在这些努力获得最初的成功以后,我们将其进一步实施到广泛的引线框架封装组合当中。很多因素促成了相关工作的成功,其中包括设计、制程和环境控制,以及材料清单 (BOM) 元素物理属性的交互。已开发出的设计特色基于对如何整合封装胶体与引脚之间的封胶接合力以及关键特色(包括贵金属电镀等)相对维度的专有理解。

晶片可追溯性系统(DTS)

晶片可追溯性系统(DTS)

稳健的设计特色为汽车市场提供支持

Edge ProtectionTM 技术+ 凹槽

Edge ProtectionTM 技术+ 凹槽

适用于 pMLF® 封装的 Edge ProtectionTM 技术

Amkor 还与我们的重要物料提供商合作,开发具有匹配物理属性的专利晶片附着与模塑化合物配方。我们对引线框架提供商电镀和粗糙化能力形成了深入的理解,因此可以为汽车应用的最佳解决方案采购原料。根据所有这些研究,Amkor 为封装系列确定了标准产品定义 (SPD),它们对封装的推荐 BOM 和工艺流程进行定义,而这些封装可被部署到要求严苛的环境,如汽车市场当中的许多环境当中。投资大量资源到各个领域帮助我们在汽车引线框架市场中取得成功。

关于作者

John Nickelsen 于 1995 年加入 Amkor,目前是引线框架产品的产品工程副总裁,专注于提高质量和产量,同时降低引线框架产品的成本。他曾管理双排引线框架产品团队和 microEMS 产品组,并且是聚光光伏封装开发团队的成员。在加入 Amkor 之前,John 曾在 ASE 和 Motorola 供职。他拥有南佛罗里达大学机械工程学士学位和佛罗里达大西洋大学工程硕士学位。