앰코의 Prasad Dhond, 자동차 시장에 대해 AnySilicon과 인터뷰

본인 소개 및 성장 배경에 대해 알려주세요.

저는 반도체 업계에서 20년 이상 종사중이며, 첫 직장인 Texas Instruments에서는 아날로그 집적 회로 엔지니어링 및 마케팅 업무를 맡았습니다. Texas Instruments에서 12년 재직 후, 앰코테크놀로지에 입사해 현재 와이어본드 사업부에서 P&L을 담당하고 있습니다. 저는 2017년부터 2020년까지 앰코의 자동차 전략을 이끌면서 차량용 반도체 시장에 대한 관심을 갖게 되었고, 이를 계기로 매우 관심 있게 지켜보고 있습니다.

자동차 시장은 최근 몇 년 동안 성장해 왔습니다. 가까운 미래에 어떤 부문이 가장 크게 성장할 것이라고 생각하십니까?

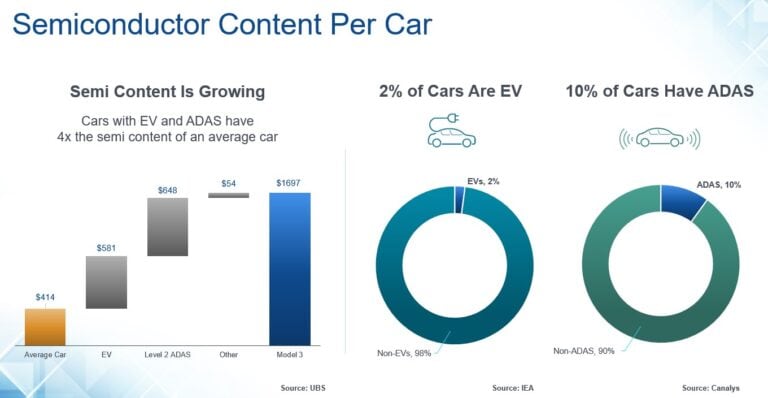

매년 판매되는 차량의 총 대수는 제자리걸음이지만, 전기차와 첨단 운전자 보조 시스템(ADAS)에 힘입어 차량당 전자장치의 탑재량은 크게 증가하고 있습니다. 지난 20년 동안 반도체 시장은 두 배로 성장했습니다. 2000년대에는 전자식 주행 안정화 컨트롤(ESC), 타이어 공기압 모니터링 시스템(TPMS), 브레이크 어시스트와 같은 안전 의무화가 자동차의 반도체 탑재량 성장을 견인했습니다. 2010년대에는 스마트폰이 확산되면서 인포테인먼트 시스템과 첨단 운전자 보조 시스템(ADAS) 레벨 1(L1), 레벨 2(L2) 기능을 갖춘 차량 내 스크린도 증가했습니다. 또한 하이브리드를 통한 파워트레인의 전기화 역시 증가했습니다. 다음 성장 단계는 첨단 운전자 보조 시스템(ADAS) L2+ 기능이 자율 주행 차량으로의 발전을 이끌고, 동시에 완전 전기 자동차로의 전환을 추진함에 따라 촉진될 것입니다. 과거 두 번의 시장 규모의 더블링은 각각 약 10년이 걸렸으나, 반도체 비중이 증가함에 따라 다음 더블링은 더 빠르게 진행될 것으로 보입니다.

위 차트는 차량 내 반도체 탑재량의 변화를 잘 보여줍니다. 차트에서는 일반적인 휘발유 자동차와 첨단 운전자 보조 시스템(ADAS) L2+ 기능을 갖춘 전기차인 Tesla Model 3의 반도체 탑재량을 비교합니다. 휘발유 자동차에는 약 $400 이상의 반도체가 탑재됩니다. 전기 파워트레인은 차량에 $600를 추가하고, 첨단 운전자 보조 시스템(ADAS) L2+는 $600를 더 추가합니다. 따라서 전기 파워트레인과 첨단 운전자 보조 시스템(ADAS) L2+ 기능을 갖춘 자동차는 일반 내연기관 자동차보다 반도체 탑재량이 4배 이상 높습니다. 흥미로운 점은 도로 위의 10억 대 자동차 중 2%만이 전기차이고, 10%만이 첨단 운전자 보조 시스템(ADAS) 기능을 갖춘 상태라는 사실입니다. 따라서 현재 도로 위의 차량이 점차 첨단 운전자 보조 시스템(ADAS) 기능을 갖춘 전기차로 대체됨에 따라, 앞으로 엄청난 성장 기회가 기다리고 있습니다.

자동차 패키지 요구 사항과 산업용/소비자 패키지 간의 주요 차이점에 대해 알려주실 수 있나요?

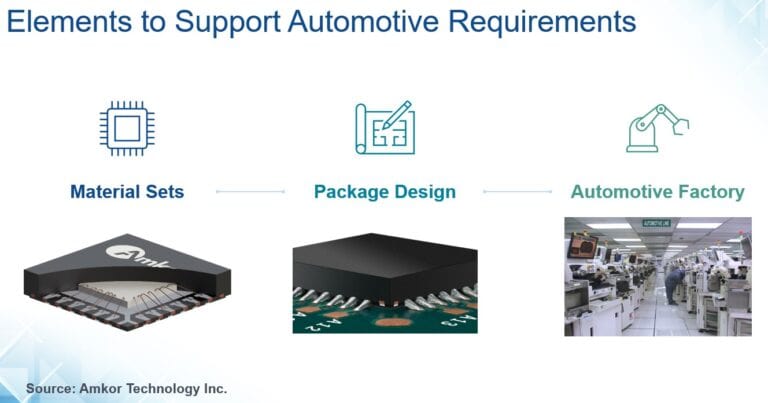

신뢰성 문제를 해결하기 위해 차량용 IC는 다소 다른 방식으로 패키징됩니다:

- 차량용 IC는 향상된 소재를 사용하여 더 나은 신뢰성 성능을 달성합니다. QFN 패키지의 경우, 이는 최신 버전의 구리 본드 와이어, 황 함량이 최적화된 에폭시 몰드 컴파운드를 사용하고, 적절한 마감 처리와 러프닝과 같은 표면 처리를 한 리드프레임을 사용한다는 의미입니다.

- 차량용 패키지는 시스템 수준의 신뢰성을 높이기 위한 특별한 설계 특징이 있습니다. QFN은 자동차 애플리케이션에 널리 사용되는 무연 패키지입니다. 그러나 보드에 납땜할 경우 납땜 접합부를 육안으로 검사하기가 어렵습니다. 따라서 자동차 애플리케이션의 경우 QFN은 이 그림과 같이 검사 가능한 납땜 필렛을 형성할 수 있는 특수 리드(Plated End Leads)를 사용합니다. 이러한 솔더 필렛은 자동 육안 검사기로 검사할 수 있어 솔더 조인트의 무결성을 더욱 확실하게 보장할 수 있습니다.

- 자동차 IC를 조립하는 사업장은 IATF16949와 같은 필수 자동차 인증을 보유해야 하며, 이는 자동차 공급업체가 되기 위한 필수 요건입니다. 또한 지정된 자동차 장비 및 자동차 작업자, 더 많은 검사를 포함하는 특수 공정과 같은 더 엄격한 관리가 필요합니다.

향후 몇 년 내 품질 요구 사항에 대한 변경이 있을 것으로 예상하십니까?

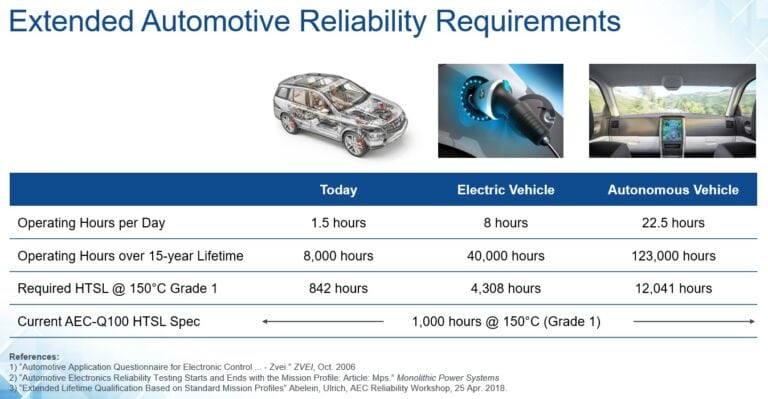

자동차 최종 사용자는 AEC-Q100과 같은 기존 자동차(AEC) 표준에 명시된 것보다 2배 이상 높은 신뢰성 수준을 요구하는 경우가 많습니다. 이는 신뢰성 요구 사항이 작동 프로파일에 의해 좌우되고 자동차 부품의 작동 프로파일이 변화하고 있기 때문입니다.

오늘날에는 '올웨이즈 온(always on)' 자동차 애플리케이션이 훨씬 더 많아졌습니다. 예전에는 시동을 끄면 모든 것이 꺼졌습니다. 그러나 오늘날에는 차량의 시동을 끈 후에도 인포테인먼트 시스템, 창문 및 도어 제어 장치 등 많은 애플리케이션이 계속 실행됩니다. 일부 전기차는 안전 및 모니터링을 위해 계속 작동하는 카메라와 팬을 갖추고 있습니다.

일반적인 차량의 경우 매일 평균 1.5시간씩 운행하며, 15년 동안 8,000시간 동안 작동합니다. 이 경우 1,000시간의 신뢰성 테스트(AEC-Q100 등급 1에서 규정하는 150°C 기준 고온 저장 수명)면 충분합니다.

그러나 충전/배터리 회로와 연결되는 전기 자동차의 IC가 있다고 가정할 때, 이 IC의 작동 시간은 1~2시간의 주행과 6~7시간의 충전을 포함하여 하루 8시간으로 증가합니다. 이는 차량의 수명 기간 동안 총 40,000시간에 해당하며, 이에 따라 4,000시간 이상의 HTSL 신뢰성 테스트가 필요합니다.

또한, 자율주행차가 현실이 되면 더 많은 IC가 더 오랜 시간 동안 작동하게 되고 신뢰성 요건도 더욱 까다로워질 것입니다.

오늘날 반도체 산업에서 직면하고 있는 자동차 업계의 3대 과제는 무엇입니까?

과거에는 주요 프로세스 노드를 자동차에 도입하는 데 약 8~10년의 시차가 있었습니다. 현재는 7 nm 및 5 nm 프로세서가 이미 자동차에서 사용되면서 이 지연이 크게 줄어들었습니다. 마찬가지로 이러한 프로세서에 사용되는 패키징도 발전했습니다. 초기 프로세서에 사용된 와이어본드 패키지에서 오늘날 사용되는 플립칩 패키지에 이르기까지, 프로세서, 메모리, PMIC(전력반도체) 등이 모두 단일 기판에 들어 있는 멀티칩 모듈로 발전하고 있습니다. 더 발전된 노드를 갖춘 2.5D 패키지는 그리 멀지 않은 미래에 자동차 로드맵에 포함될 것입니다. 이에 따라 자동차용 반도체 기술의 성숙에 걸리는 시간이 크게 단축되었습니다.

다른 과제는 공급망과 관련된 것입니다. 2022년 차량용 반도체 매출이 크게 증가한 이유 중 하나는 자동차 공급업체들이 재고 전략을 '적시 공급(Just In Time)'에서 '만일의 사태에 대비한 재고(Just In Case)' 형태로 전환했기 때문입니다. 이들은 공급업체의 공급망과 지리적 위치를 면밀히 검토하고 있습니다. 비즈니스 연속성 계획에 훨씬 더 많은 노력을 기울이고 있습니다. 다수의 대형 OEM이 현지화된 공급망을 더 선호하고 있으며, 이는 지리적으로 다양한 위치에 있는 공급업체에 유리하게 작용합니다.

마지막으로, 자동차 반도체 환경은 빠르게 진화하고 있으며 반도체 공급업체는 이러한 변화하는 환경에 적응해야 합니다.

- 테슬라의 풀 셀프 드라이빙(FSD) 프로세서에서 볼 수 있듯이 자동차 OEM은 자체 칩을 개발하고 있습니다.

- 많은 Tier-1기업이 이미 자체 IC를 만들고 있으며 다른 기업들도 동참하기 시작했습니다.

- NVIDIA 및 Qualcomm과 같은 팹리스 반도체 업체는 첨단 운전자 보조 시스템(ADAS) 및 인포테인먼트가 부상하면서 자동차 업계에 진출했습니다.

- 상위 업체들은 자동차 공급업체와의 합병을 통해 입지를 공고히 했습니다(예: Infineon Technologies-Cypress, NXP Semiconductors-Freescale, ON Semiconductor-Aptina, Analog Devices-Maxim).

소형 혼합 시그널 칩(100핀 미만)에 어떤 유형의 패키지를 제안하시겠습니까? 핀 수가 증가한다면 어떤 유형의 패키지를 제안하시겠습니까?

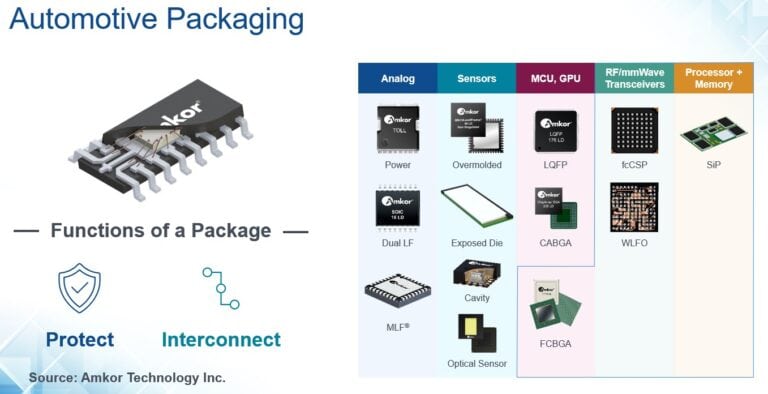

IC 패키지의 두 가지 주요 기능은 반도체 칩을 보호하고 외부 세계와의 안정적인 상호 연결을 제공하는 것입니다. 또한 열 방출 및 기계적 지지력 제공과 같은 다른 기능도 수행합니다. 이는 패키지가 자동차 애플리케이션에서도 수행해야 하는 기능과 동일하지만 다른 문제가 있습니다.

자동차 애플리케이션에서 널리 사용되는 IC 패키지는 다음과 같습니다.

- 아날로그 IC(신호 체인 및 전력)는 TO, SOIC, TSSOP 및 QFN과 같은 리드프레임 패키지를 사용합니다. 전기차 파워트레인에는 전력 모듈이 사용됩니다.

- 자이로와 같은 관성 센서의 경우 오버몰딩, 온도/습도 감지는 노출형 다이, 압력 센서의 경우 캐비티 타입으로 센서를 제작할 수 있습니다. 광학 센서 패키지는 첨단 운전자 보조 시스템(ADAS) 카메라에 사용되는 CMOS 이미지 센서를 패키징하는 데 사용됩니다.

- MCU는 주로 LQFP 및 CABGA(와이어본드)로 패키징되는 반면, GPU/SOC는 FCBGA로 패키징됩니다.

- 77 GHz 레이더 트랜시버는 WLFO 및 fcCSP를 사용합니다.

- SiP는 경우에 따라 프로세서, 메모리 및 기타 구성 요소를 단일 기판에 패키징하는 데 사용됩니다

- 와이어 본드 패키지는 자동차 분야에서 독보적이지만 첨단 운전자 보조 시스템(ADAS) 프로세서 및 레이더 IC가 확산됨에 따라 고급 패키지의 사용이 증가하는 추세입니다.

자동차 시장의 다른 조립 공급업체(OSAT)와는 어떻게 다른가요?

앰코는 자동차 시장에서 활동하는 최대 규모의 OSAT입니다. 당사는 검증된 와이어본드에서 와이어본드에서 첨단 패키징에 이르는 광범위한 자동차용 패키지 및 테스트 서비스 포트폴리오를 제공합니다. 앰코는 45년 이상 차량용 반도체 패키징 및 테스트 솔루션을 제공해온 경험을 바탕으로 아시아 전역에 제조 시설을 갖추고 있으며, 일본과 유럽의 자동차 OEM과 가까운 곳에 추가 시설을 운영하고 있습니다. 당사는 다양한 개발, 감사 및 문제 해결 과정에서 최고의 자동차 반도체 공급업체뿐만 아니라 Tier-1 공급업체 및 OEM과 수십 년간 협력해 온 경험을 보유하고 있습니다. 이러한 풍부한 경험과 더불어 규모와 지리적 다양성을 갖춘 제조 위치 덕분에 자동차 OSAT 시장에서 우위를 점하고 있습니다.