DSMBGA의 열 시뮬레이션 및 라지 바디 HDFO의 열-기계 결합 시뮬레이션

장치 수가 늘어나고, 전력 밀도가 높아지고, 이기종통합이 점점 보편화되면서 전자 패키징은 점점 복잡해지고 있습니다. 모바일 공간에서 인쇄 회로 기판(PCB) 위에 개별 구성 요소로 자리했던 시스템들이 이제는 관련된 모든 수동 장치 및 인터커넥트와 함께 하나의 SiP(시스템 인 패키지)로 구현되고 있습니다. 고성능 컴퓨팅와 데이터 센터 패키지에서도 비슷한 추세가 나타났습니다. 메모리가 단일 인터포저 기반 통합 패키지로 통합된 것입니다. 현대식 첨단 패키지가 급속도로 발전하면서 나날이 복잡해지는 것과 달리, 기계적 스트레스와 열 전달에 관한 물리적 법칙은 여전히 존재합니다. 최근 몇 년 동안 패키지 소재 개발이 활발해지고 있지만, 기계적 스트레스와 열 문제를 해결할 혁신적인 소재는 아직 없습니다.

패키지 설계 과정에서 엔지니어링 의사 결정의 방향을 잡으려면 장치 성능을 예측하고, 장치 오류를 연구하고, 근본 원인을 탐구하고, 최적화 연구를 수행하는 기계적(구조적 및 열적) 시뮬레이션을 활용하는 것이 적절합니다. 이번 글에서는 시뮬레이션 충실도가 높아야 하는 복잡한 패키지에만 존재하는 난관을 집중적으로 알아보고, 시뮬레이션을 활용해 패키지 열 성능을 특성화한 두 가지 사례를 살펴봅니다.

사례 연구 1: 모바일 시장 패키징

첫 번째 사례 연구는 시스템 인 패키지(SiP) 장치가 모바일 시장에 적용된 사례입니다. 이 패키지는 적층형 인쇄 회로 기판 (PCB) 두 개 사이에 샌드위치처럼 놓이게 되며, 이 경우 방열이 제한됩니다. 열은 PCB로 반드시 전달되어야 하고, 패키지 총 두께가 제한되어 상단 구리 히트 스프레더를 사용할 수 없습니다.

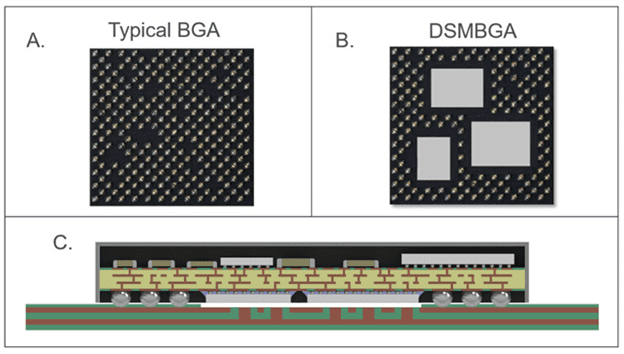

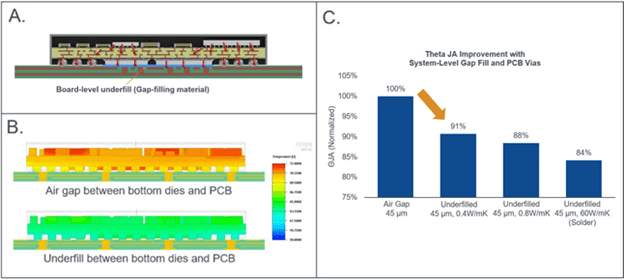

양면 몰드 볼 그리드 어레이(DSMBGA)에서 시험한 개선 사항으로 고열전도 에폭시 몰딩 화합물(EMC), 대형 구리 포스트로의 BGA 교체, 밑면이 노출된 다이와 PCB 사이의 틈을 메우는 시스템 레벨 언더필을 시험해 보았습니다(그림 1). 이 옵션들 중에서 시스템 레벨 언더필만이 상당한 수준의 열 개선을 이뤘습니다. 표준 JEDEC 대기 상태에서 접합부에서 주변부(ΘJA)까지의 열 저항이 약 10% 감소한 것입니다. 구리 포스트 개선은 미미한 수준이었고, 고열전도 EMC는 개선 정도가 1%도 되지 않았습니다(그림 2). 이 시뮬레이션은 Siemens Simcenter Flotherm과 함께 진행했습니다.

그림 1: 일반 BGA (A)와 기판 밑면에 컴포넌트와 다이가 부착된 DSMBGA (B)의 BGA 레이아웃 차이. DSBGA 단면도 (C)

그림 2: (A) 기판 밑면에 부착된 다이 아래에 있는 보드 레벨 언더필 위치. (B) 언더필이 없는 패키지(위)와 언더필이 있는 패키지(아래)의 온도 차이 시뮬레이션. 이미지들의 색상 스케일은 일정합니다. (C) 다양한 언더필 열전도율에 대한 시뮬레이션 결과 도표

사례 연구 2: 라지 바디 패키지

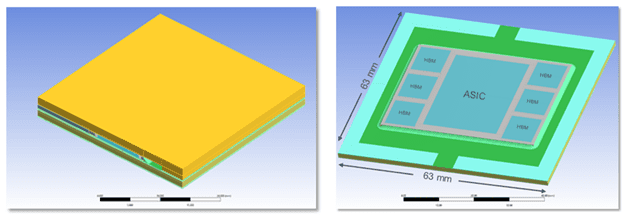

두 번째로 살펴볼 사례 연구는 중앙 주문형 집적회로(ASIC) 및 다중 고대역폭 메모리(HBM) 모듈이 탑재된 라지 바디(고밀도 팬아웃) 패키지의 구조-열 결합 시뮬레이션입니다(그림 3). 열 시뮬레이션은 대부분 (속도와 단순성을 위해) ASIC/HBM 모듈 상단과 덮개 하단 사이의 열 인터페이스 재료(TIM) 접착층 두께가 일정하다고 가정합니다. 이 연구에서는 ASIC 및 모듈 영역에서 (뒤틀림으로 인한) 접착층 두께의 변화가 패키지의 열 성능에 어떻게 영향을 미칠 수 있는지 더 잘 이해해야 했습니다.

그림 3: 라지 바디 HDFO 모델 분기 대칭도(왼쪽). ASIC+6 HBM HDFO 모듈을 표시하기 위해 리드를 숨긴 확장 뷰(오른쪽)

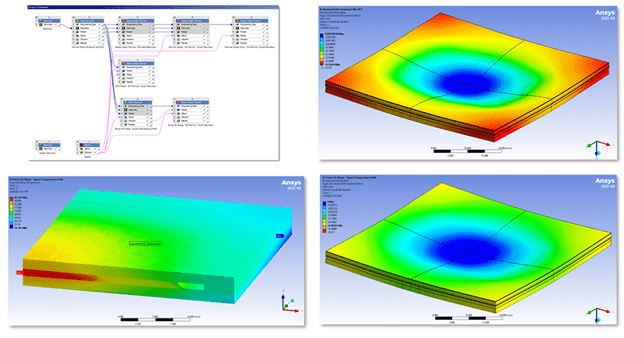

63 x 63mm HDFO 패키지는 앤시스 워크벤치 메커니컬 구조에 적용할 수 있는 '출력' 온도 프로파일을 생성하기 위해 앤시스 아이스팩에서 먼저 시뮬레이션했습니다. 이 온도 프로파일에는 두 가지 목적이 있습니다. 첫 번째는 스트레스를 생성하고 재료별 열팽창 계수 차이로 인한 모델의 변형을 계산하기 위해 구조 모델 전반에 온도 조건으로 적용하는 것입니다. 그리고 두 번째는, 변형된 기하학적 구조와 다양한 TIM 접합층의 앤시스 메커니컬 정상 상태 열 시뮬레이션에 적용할 리드-상부 및 기판-하부 온도 경계 조건을 계산하는 것입니다(그림 4).

그림 4: (왼쪽 상단부터 시계 방향) 앤시스 프로젝트 스키메틱, 열 및 구조 모델을 결합하면서 연결된 하위 시스템 패키지 뒤틀림, 20°C, 데드버그 보기(기판 바닥에서 보기). '출력' 열경사도가 적용된 데드버그 보기(20°C 뒤틀림과 동일한 색상 스케일). 아이스팩에서 추출된 온도 프로파일 경계 조건

그림 4: (왼쪽 상단부터 시계 방향) 앤시스 프로젝트 스키메틱, 열 및 구조 모델을 결합하면서 연결된 하위 시스템 패키지 뒤틀림, 20°C, 데드버그 보기(기판 바닥에서 보기). '출력' 열경사도가 적용된 데드버그 보기(20°C 뒤틀림과 동일한 색상 스케일). 아이스팩에서 추출된 온도 프로파일 경계 조건

그런 다음 변형된 형상(실온 변형 기준선의 경우 20°C 및 아이스팩 시뮬레이션 '출력' 온도에서 계산)을 열 모델의 형상으로 사용했습니다. 변형되지 않은 기준선을 기준으로 측정된 활성 표면 접합 온도의 변화를 다이 표면 전체에 걸쳐 계산하고 출력했습니다(그림 5).

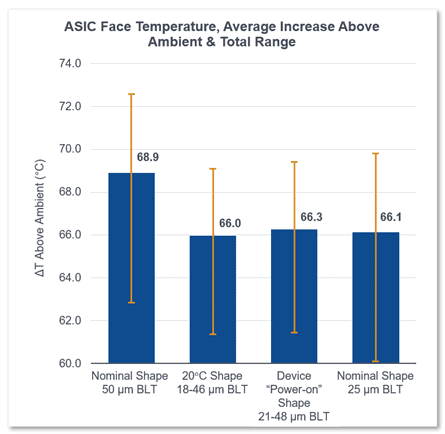

그림 5: 다양하게 시뮬레이션된 ASIC 온도의 온도 결과 차트. 오차 막대는 다이 면 전체의 총 온도 범위를 나타냅니다

결론

앤시스 기계적 열 모델은 다이 면 전체에서 ASIC 평균 온도 88.9°C이고 최고 92.6°, 최저 82.8°C(다이 전체의 온도 델타 9.7°C)를 보여줍니다. 20°C 모양 모델은 다이 온도 평균 86.0°C, 최고 89.1°C, 최저 81.4°C(다이 전체의 온도 델타 7.7°C)를 보여줍니다. '출력' 형태 모델은 평균 다이 온도 86.3°C, 최고 89.4°C, 최저 81.4°C(다이 전체의 온도 델타 8.0°C)를 보여줍니다.

접착층 두께(BLT) 변화를 담당하는 모델의 다이 온도는, 접착층이 모듈 중앙보다 얇은 곳도 있고 두꺼운 곳도 있어 결과적으로 일관성을 가집니다(다이 전체에 걸쳐 더 낮은 델타) (50 µm BLT 기준선 기준). 이 사례 연구를 통해 향후 모델의 불확실성을 더 잘 이해할 수 있습니다.

작성자 정보

Nathan Whitchurch는 앰코에서 패키징 및 기계적 시뮬레이션을 담당하는 수석 엔지니어입니다. 전자 패키징 분야의 업무를 다루기 전에는 차량 탑재 컴퓨터 랙 인클로저, 무선 열 설계, 데이터 센터 열 분석 및 시스템 통합 등의 프로젝트에 참여했습니다. 그는 시스템 레벨에서의 컨텍스트와 패키지 수준에서의 기계적 시뮬레이션에 대한 이해를 제공합니다. Witchurch는 서던캘리포니아 대학교에서 기계 공학 학사 학위를 받았습니다.