접착촉진제가 전력 반도체 패키지 박리를 방지할 것인가?

전력 반도체 패키지는 고온, 고압 환경에서 사용됩니다. 자동차 시장에서 전기 자동차(EV)와 하이브리드 전기 자동차(HEV) 증가로 인해 전력 패키지의 수요가 증가하고 있습니다. 자동차 애플리케이션용 패키지는 안전을 위한 광범위한 테스트를 통과해야 하기에 패키징 신뢰성은 필수적입니다. 자동차 애플리케이션에 더 많은 전력 반도체 패키지가 사용됨에 따라 무박리 패키지 사용이 점점 더 중요해지고 있습니다.

무박리 반도체 전력 패키지를 위한 도전

반도체 패키지는 다양한 재료로 구성됩니다. 각 재료는 열팽창 계수(CTE)와 같은 고유 특성이 있습니다. 이런 각기 다른 특성을 가진 재료들이 극한의 테스트를 통과하고 실제 "무박리"를 실현하는 것은 반도체 제조업체의 도전 과제입니다.

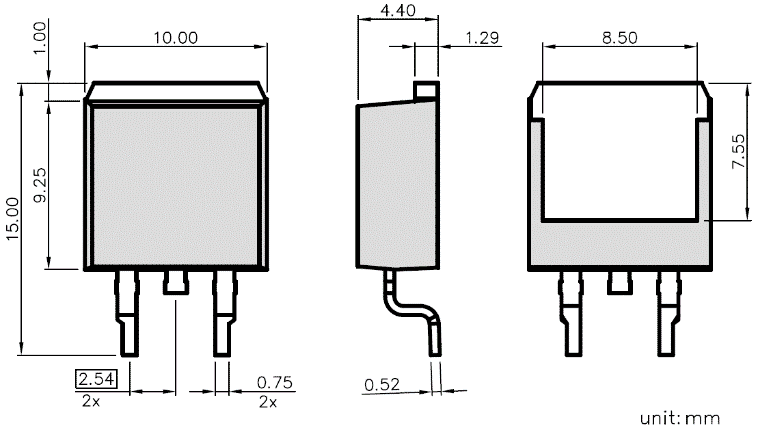

일반 전력 패키지 구조에는 4가지 주요 인터페이스가 있습니다. D2PAK (JEDEC 표준 TO-263) 패키지를 통해 이런 인터페이스의 예를 살펴보겠습니다. (표 1, 표 2) 낮은 저항 및 고속 스위칭 MOSFET를 위해 설계된 D2PAK는 고전력 애플리케이션에 적합하며, 주로 모터 드라이버, 전원 공급 회로 및 DC-DC 컨버터에 사용됩니다.

표 1: D2PAK 패키지 아웃라인 도면

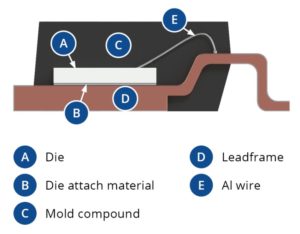

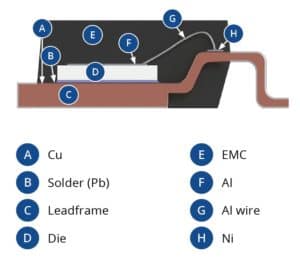

표 2: D2PAK 단면도

D2PAK의 표준 재료는 구리(Cu) 리드프레임 (LF), 솔더(다이 어태치), 알루미늄(Al) 와이어(인터커넥트)와 캡슐화를 위한 에폭시 몰드 혼합물(EMC)입니다. 실리콘(Si), 실리콘 카바이드(SiC) 또는 질화 갈륨(GaN)이 다이의 재료로 사용될 수 있습니다. 다양한 유형의 재료는 고강도 환경 신뢰성 테스트를 견디고 자동차 부품 안전 기준을 통과하기 위해 재료간의 견고한 접착을 필요로 합니다.

박리는 EMC와 구리 LF, EMC와 리드(Pb) 솔더, EMC와 Al 다이 패드 및/또는 EMC와 니켈(Ni) 리드 패드 간에 발생할 수 있습니다. (표 3)

가장 접착이 약한 부분은 EMC와 솔더 사이입니다. 개발 목표는 T=0 (습기 저항 테스팅(MRT) 후)*¹와 온도 순환(TC)*² 2000x에서 무박리를 실현하는 것입니다.

*¹MRT: JEDEC Lv. 1 (245°C 리플로우 x 3)

*²TC 조건: -55°C ~ 150°C

표 3: 박리 가능한 표면

접착촉진제의 효과

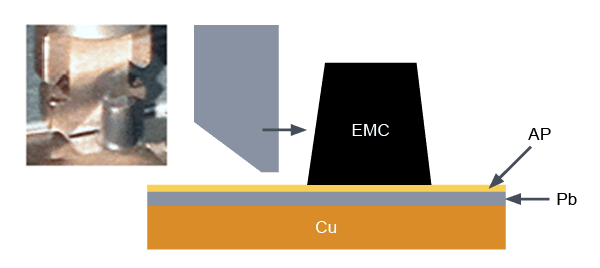

접착촉진제(AP)는 몰드 수지, 구리, 알루미늄, 니켈과 Pb 솔더와 호환되어야 하기에 접착촉진제용 재료 선택은 매우 중요합니다. 여러 폴리이미드 베이스와 에폭시 기반 재료가 평가를 위해 선택되었습니다. 먼저, 접착력은 컵 전단 테스트로 진행되었습니다. (표 4)

표 4: 푸딩 컵 전단 테스트로 접착력 측정

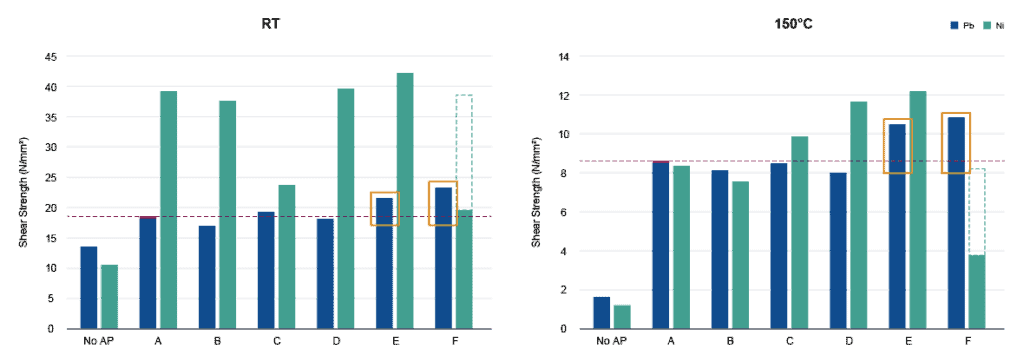

모든 AP 재료는 실온(RT)과 150°C에서 비 AP 코팅 표면에 비해 접착력이 증가하였습니다. (표 5)

표 5: 접착력 비교

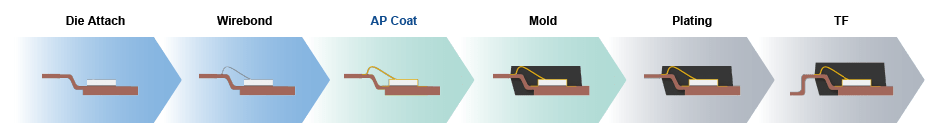

초기 테스트 후 테스트용으로 D2PAK을 사용해 접착촉진제를 테스트했으며, AP는 접착 영역을 커버하기 위해 와이어 본딩 후 제트 디스펜서로 코팅되었습니다. (표 6) 또한 비교를 위해 다양한 유형의 EMC를 사용했습니다.

표 6: 접착촉진제 코팅이 포함된 다이 어태치에서 트림 및 폼(TF)으로의 공정 흐름

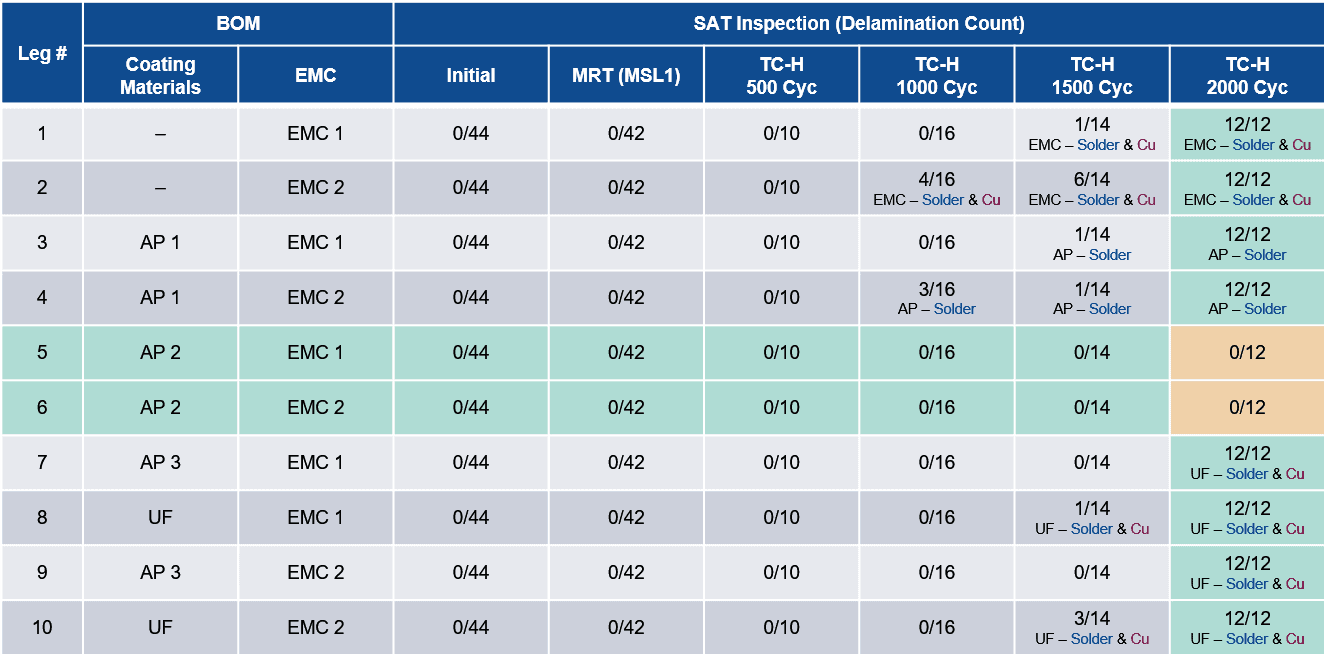

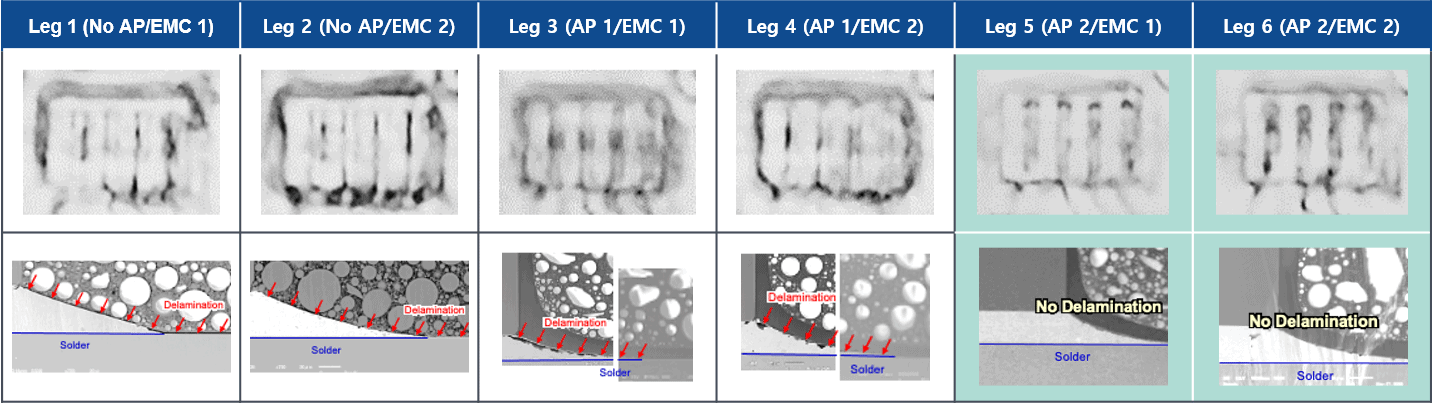

실험 계획(DOE)은 비 AP 코팅 패키지를 참조로 하고 EMC가 다른 세 가지 AP 재료를 사용했습니다. SAT(Scanning Acoustic Tomography) 검사는 초기 시행 이후, MRT (MSL 1), TC 500x TC 1000s, TC 1500x 및 TC 2000x를 실시습니다. AP2 코팅 패키지는 TC 2000x를 견디고 완벽한 무박리를 달성했습니다. (표 7, 표 8)

표 7: AP 코팅 패키지 DOE의 온도 순환 테스트 결과

표 8: 테스트 샘플의 SAT 검사

현재까지의 결과를 보면 무박리를 위해 어셈블리 공정에 접착촉진제를 추가하는 것은 패키지 신뢰성 수준을 향상시킬 것으로 기대됩니다. 또한 AP 코팅의 구현은 대부분의 어셈블리 현장에서 이미 사용중인 디스펜싱 툴로 가능하기에 비용 효율적이라는 점도 언급될 필요가 있습니다.

결론

AP 재료 중 하나는 모든 인터페이스의 TC 2000x에서 완벽한 무박리를 달성했습니다. 또한 우리는 우수한 접착촉진제로 사용될 주요 재료 특성을 확인했습니다. 다음 개발 목표는 구리 클립 구조 전력 패키지와 같은 다른 패키지와 구조에 AP를 확장하는 것입니다.

작성자 정보

Sophie Olson은 앰코테크놀로지의 와이어본드와 전력 패키지 개발팀 수석입니다. 2004년 앰코에 입사해 현재는 전력 패키지와 반도체 패키징 재료 개발 책임자입니다. R&D팀 합류 전에는 앰코 자회사 통합 지원을 위해 앰코 재팬에서 2년간 근무했습니다. 또한 비즈니스 운영, 영업 및 고객 서비스 업무도 담당했습니다. 애리조나 주립 대학에서 재료 과학 및 공학 학사 학위, FSU에서 정치학 석사 학위를 받았습니다.