接着促進剤はパワー半導体パッケージのデラミネーションを防げるか?

パワー半導体パッケージは、高温、高電圧の環境下で使用されます。車載製品市場では、電気自動車(EV)やハイブリッド車(HEV)の増加に伴い、パワーパッケージに対する需要が高まっています。車載アプリケーション用パッケージは、安全性を確保するための様々なテストに合格しなければならないため、パッケージの信頼性が不可欠です。車載アプリケーションに使用されるパワー半導体パッケージの増加に伴い、パッケージのゼロ・デラミネーションの重要性が高まっています。

デラミネーションのない半導体パワーパッケージ製造の課題

半導体パッケージは、いくつかの異なる材料で構成されています。各材料ごとに熱膨張係数(CTE)などの特性が異なります。このような異なる特性を持ちながら、過酷なテストに合格し、本当の意味での「ゼロ・デラミネーション」を実現することは、半導体メーカーにとって困難なタスクです。

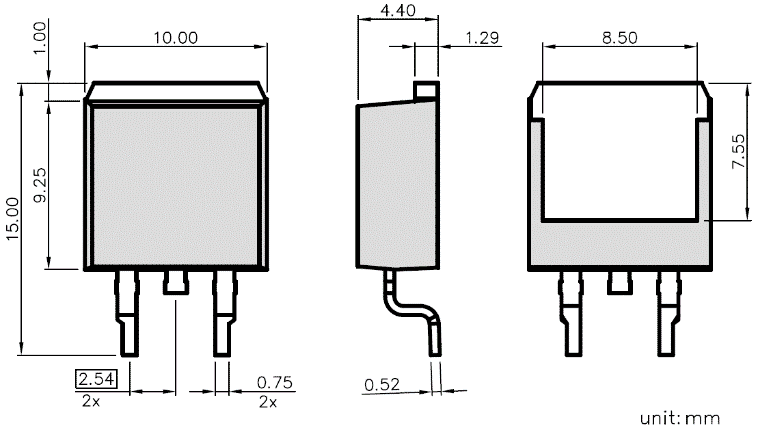

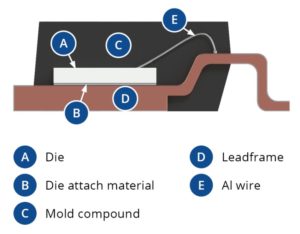

一般的なパワーパッケージ構造には、4つの主要なインターフェイスがあります。これらのインターフェイスの例として、D2PAK(JEDEC規格ではTO-263)のパッケージがあります(図1、図2)。D2PAKは、低オン抵抗で高速スイッチングが可能なMOSFETとして設計されており、高電力アプリケーションに適しています。モータードライバー、電源回路、DC-DCコンバーターなどに使用されています。

図 1:D2PAKのパッケージ外形図

図 2:D2PAKの断面図

D2PAKの標準的な材料は、ベア銅(Cu)リードフレーム(LF)、はんだ(チップアタッチ)、アルミニウム(Al)線(インターコネクト)、カプセル化用のエポキシモールドコンパウンド(EMC)です。チップの材料には、シリコン(Si)、炭化ケイ素(SiC)、窒化ガリウム(GaN)などがあります。過酷な環境下での信頼性テストに耐え、車載コンポーネントとしての安全基準をクリアするためには、異なる種類の材料同士の強い接着力が必要です。

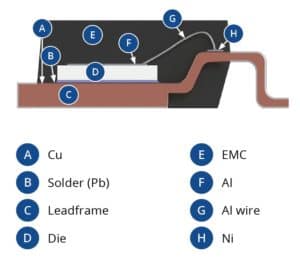

EMCと銅のLF、EMCと鉛(Pb)のはんだ、EMCとAlのチップパッド、EMCとニッケル(Ni)のリードパッドの間でデラミネーションが発生する可能性があります(図3)。

最も弱い接着点は、EMCとハンダの間です。開発目標は、T=0(耐湿試験(MRT)後)*¹および温度サイクル(TC)*² 2000xでのゼロデラミネーションの実現です。

*¹MRT:JEDEC Lv.1(245℃ リフロー×3)

*²TC 条件:-55°Cから150°C

図3:デラミネーションの可能性のある表面

接着促進剤の効果

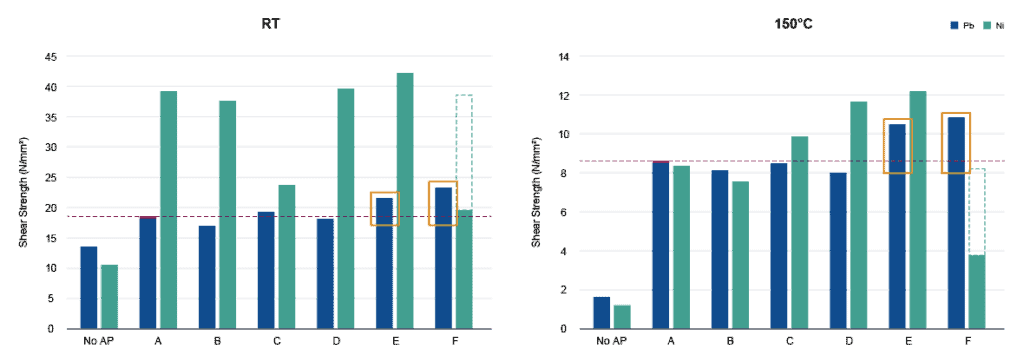

接着促進剤(AP)は、モールド樹脂、銅、アルミ、ニッケル、鉛の各はんだとの相性が重要であるため、その材料選定は非常に重要です。いくつかのポリイミドベースとエポキシベースの材料を選んで評価しました。まず、接着強度をカップせん断テストで確認しました(図4)。

図4:プリンカップせん断テストによる接着強度の測定

すべてのAP材料は、室温(RT)と150℃の両方で、非APコーティング面と比較して接着強度の増加を示しました(図5)。

図5:接着力の比較

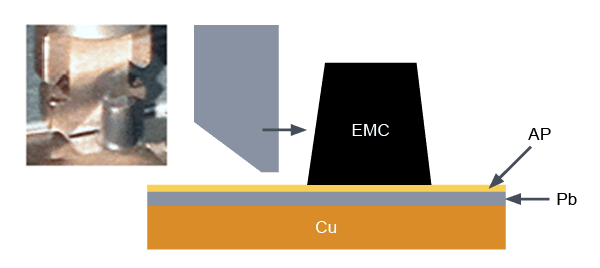

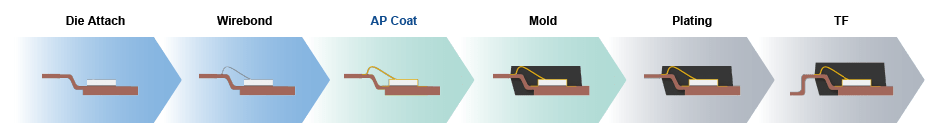

最初のテストの後、D2PAKをテスト媒体として使用し、接着促進剤をパッケージに塗布してテストしました。APはワイヤーボンディング後、ジェットディスペンサーでボンディング部分を覆うようにコーティングしました(図6)。また、比較のために異なるタイプのEMCも使用しました。

図6:接着剤の塗布を含む、チップアタッチからトリム&フォーム(TF)までのプロセスフロー

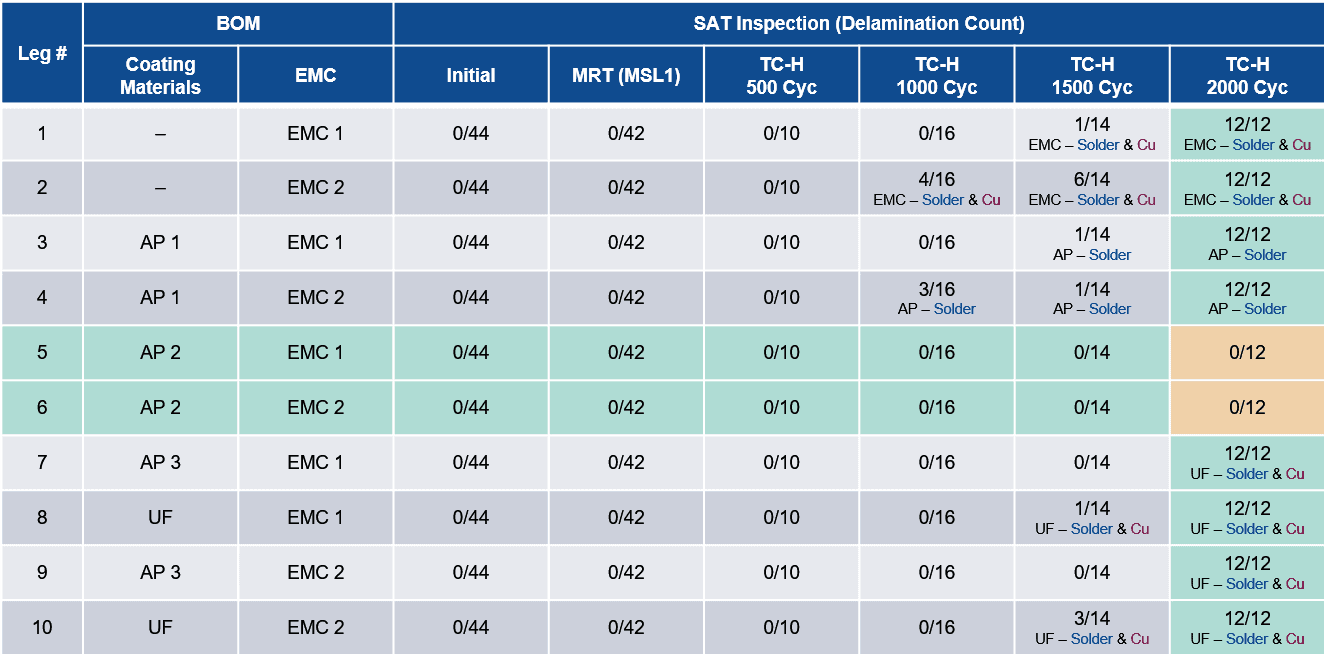

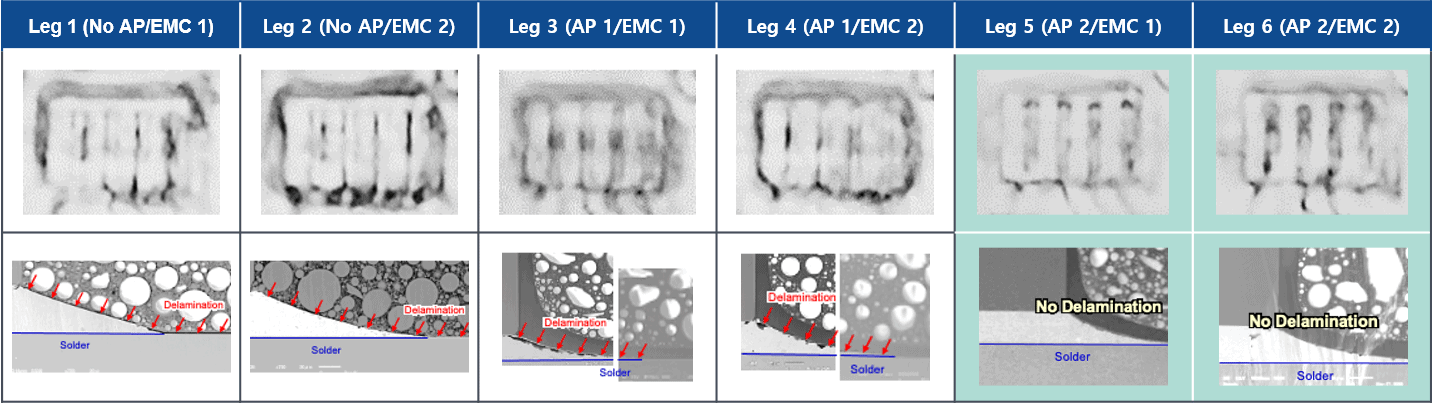

実験計画法(DOE)を用いて、非APコーティングのパッケージを基準とし、EMCの異なる3種類のAP材料を用いて実験を行いました。走査型音響トモグラフィー(SAT)検査は、初期、MRT(MSL1)、TC500x、TC1000s、TC1500x、TC2000xで行われました。AP2コーティングを施したパッケージは、TC2000xに耐久でき、完璧なゼロデラミネーションを達成しました(図7、図8)。

図7:APコート済みパッケージのDOEの温度サイクルテスト結果

図8:テストサンプルのSAT検査

これまでの結果から、組立プロセスで接着促進剤を加えることでパッケージの信頼性レベルを向上させ、ゼロ・デラミネーションを実現することが期待されています。また、APコーティングの実施は、多くの組立現場で使用されているディスペンシングツールで塗布できるため、コスト面でも優れていることも特筆すべき事実です。

結論

あるAP材料は、TC2000倍ですべての接触面で完全なゼロデラミネーションを達成しました。私たちは、優れた接着促進剤として使用されるべき重要な材料特性を特定しました。次の開発目標は、APを他のパッケージや別の構造に拡張することです。例えば、Cuクリップ構造のパワーパッケージなどです。

著者

Sophie Olsonは、Amkor Technologyのワイヤーボンドおよびパワーパッケージ開発担当のシニア・マネージャーです。彼女は2004年にAmkorに入社し、現在はパワーパッケージと半導体パッケージ材料の開発を担当しています。R&Dチームに参加する前は、Amkor Japanに2年間在籍し、Amkorの子会社の統合を推進しました。それ以前は、ビジネスオペレーション、セールス、カスタマーサービスを担当していました。アリゾナ州立大学で材料科学とエンジニアリングの学士号を取得し、FSUで政治学の修士号を取得しています。