AmkorのPrasad DhondがAnySiliconとのインタビューで自動車市場について語る

あなた自身とあなたの経歴について少し教えてください

私には半導体業界で20年以上の経験があります。Texas Instrumentsでキャリアをスタートし、アナログICのエンジニアとマーケティングを担当しました。Texas Instrumentsで12年間働いた後、Amkor Technologyに入社し、現在はワイヤーボンド事業部門でP&Lを担当しています。2017年から2020年までAmkorの自動車戦略を指揮していたのがきっかけで、車載半導体市場に興味を持ち、注意深く観察してきました。

自動車市場は近年成長していますが、近い将来最も成長するのはどのセグメントだと思いますか?

毎年の自動車販売台数は横ばい状態ですが、EVと先進運転支援システム(ADAS)によって、自動車1台あたりの電子部品搭載量は大幅に増加しています。過去20年間で、半導体市場の規模は2度も倍増しました。2000年代、自動車の半導体搭載量の増加は、横滑り防止装置(ESC)、タイヤ空気圧監視システム(TPMS)、ブレーキアシストなどの安全義務により促進されました。2010年代には、スマートフォンの普及に伴い、インフォテインメントシステムやADASレベル1(L1)とレベル2(L2)機能を備えた車内ディスプレイ画面も増加しました。また、ハイブリッド車によるパワートレイン電化の台頭も見られました。次の成長段階は、ADAS L2+の自動運転および完全なバッテリー駆動EVへの移行によって推進されるでしょう。過去2回の市場規模の倍増にはそれぞれ約10年かかりましたが、半導体の搭載量が増加しているため、次の倍増の時期はさらに早まる可能性があります。

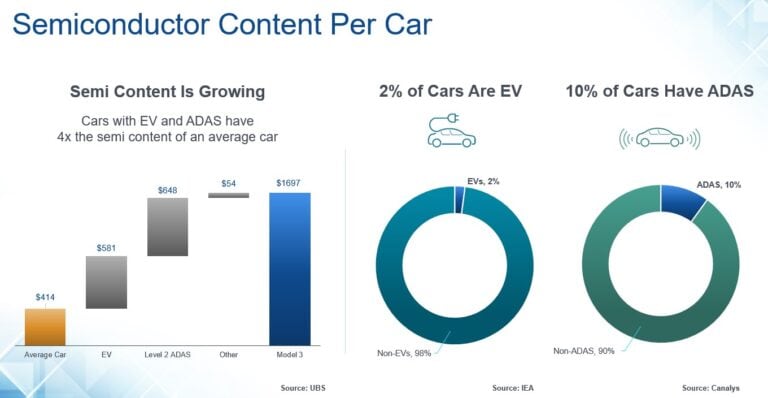

上のグラフは、半導体搭載の背景をよく表しています。これは、ガソリンで走行する平均的な自動車と、ADAS L2+を搭載したEVであるTesla Model 3の半導体搭載量を比較したものです。ガソリンで走る平均的な自動車の半導体搭載額は400ドル以下です。電動パワートレインの場合はこれに600ドル追加され、ADAS L2+の場合はさらに600ドル追加されます。つまり、電動パワートレインとADAS L2+を搭載した車には、通常の内燃機関の4倍を超える半導体が搭載されているということです。興味深いのは、現在道路を走っている10億台の自動車のうち電気自動車はわずか2%であるという点です。また、走行中の10億台の車のうちADASを搭載しているのはわずか10%です。そのため、現在道路を走っている自動車が最終的にADASを備えたEVに置き換わるとともに、大成長の機会が到来するでしょう。

車載用パッケージ要件と産業/消費者用パッケージの主な違いについて教えていただけますか?

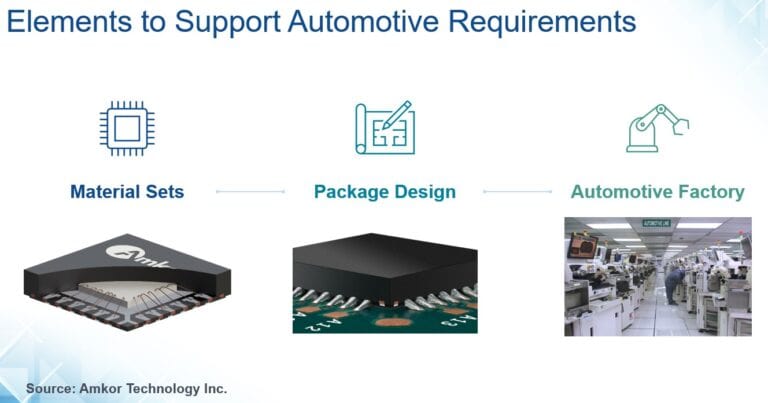

信頼性の課題に対処するために、車載用のICは多少異なる方法でパッケージ化されています。

- 車載用ICには、より信頼性の高いパフォーマンスを実現するために、強化された材料セットが使用されます。QFNパッケージの場合、これは最新の銅ボンドワイヤ、硫黄レベルが最適化されたエポキシモールドコンパウンド、適切な仕上げや粗化などの表面処理を使用したリードフレームが使用されることを意味します。

- 車載用パッケージには、システムレベルの信頼性を向上させるための特別な設計機能が備わっています。QFNは

リードレスパッケージで、車載用途で普及しています。ただし、基板にはんだ付けする場合、はんだ接合部を目視で確認することは困難です。そのため、車載用途では、QFNにはこの図のように検査可能なはんだフィレットを形成できる特殊なリード(メッキエンドリードと呼ばれる)を使用します。これらのはんだフィレットは、はんだ接合部分の整合性をより確実に保証するために、自動光学検査機で検査することができます。 - 車載用ICの組立工場は、IATF16949などの必要な車載認証を取得している必要がありますが、これらは車載サプライヤーになるための重要な要件です。また、指定の自動車機器、指定の自動車オペレーター、途中で別の検査が含まれる特別なプロセスフローなど、より厳しい管理が必要にもなります。

今後数年のうちに、品質に関する要件が変更されると思いますか?

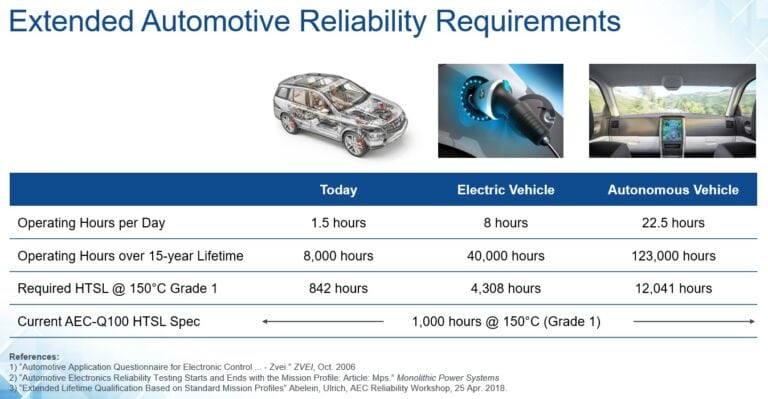

自動車のエンドユーザーは、AEC-Q100などの既存の自動車(AEC)規格で規定されているものと比較して、2倍以上の信頼性レベルを要求することがよくあります。これは、信頼性の要件は動作プロファイルにより推進されており、自動車部品の動作プロファイルが変化しているためです。

今日、私たちが使用する「常時オン」の自動車用アプリケーションは多数あります。以前は、車のエンジンを切るとすべての電源が切れていました。しかし、現在では、車の電源を切った後でも、インフォテインメントシステム、ウィンドウやドアの制御など、多くのアプリケーションが引き続き実行されます。一部のEVには、安全性と監視のために使用されるカメラとファンが搭載されています。

平均的な車両は毎日1.5時間稼働します。15年間の耐用年数に換算すると8,000時間稼働することになります。この場合、1000時間の信頼性テスト(AEC-Q100グレード1で指定された150度での高温保管寿命)で十分です。

しかし例えば、電気自動車に充電/バッテリー回路と接続するICがあるとすると、現在、これらのICの稼働時間は1日あたり8時間で、運転は1〜2時間、充電は6〜7時間です。つまり、製品寿命に換算すれば40,000時間、HTSL信頼性テストに4000時間超かかることになります。

さらに、自動運転車が現実になれば、より多くのICがさらに長時間稼働することになり、信頼性の要件はさらに厳しくなります。

今日の半導体業界で見られる自動車関連の3つの主要な課題は何ですか?

かつては、自動車への主要なプロセスノードの採用には最大8~10年の遅れがありました。現在、自動車にはすでに7nmおよび5nmを使用するプロセッサが搭載されており、遅延は大幅に減少しています。同様に、これらのプロセッサに使用されるパッケージも進化しました。初期のプロセッサのワイヤーボンディングパッケージの使用から、今日使用されているフリップチップパッケージングに至るまで、プロセッサ、メモリ、PMICなどは、すべて単一のサブストレートに格納されるマルチチップモジュールへとさらに進化するでしょう。より高度なノードを備えた2.5Dパッケージは、近い将来自動車ロードマップに搭載されます。そのため、自動車半導体技術が成熟するまでの時間は大幅に短縮されました。

その他では、サプライチェーン関連の課題があります。2022年に自動車用半導体の収益が大幅に増加した理由の1つは、自動車サプライヤーが在庫戦略を「ジャストインタイム」から「ジャストインケース」に移行したことです。彼らはサプライチェーンとサプライヤーの地理的位置を注意深く調べています。事業継続計画には、さらに多くの労力がかかります。多くの大手OEMは、より現地化されたサプライチェーンを好んでおり、これにより地理的に多様なサプライヤーに利点が生じます。

最後に、自動車半導体の状況は急速に進化しており、半導体サプライヤーはこの変化する状況に適応する必要があります。

- Teslaの完全自動運転プロセッサに見られるように、自動車OEMは独自のチップを開発しています。

- 多くのティア1企業はすでに独自のICを製造しており、他の企業も製造を始めています。

- ADASやインフォテイメントの台頭により、NVIDIAやQualcommのようなファブレスセミネットが自動車業界に参入しました。

- トッププレーヤーは他の自動車サプライヤーとの合併(Infineon Technologies-Cypress、NXP Semiconductors-Freescale、On Semi-Aptina、Analog Devices-Maxim)で地位を固めています。

小型ミックスドシグナルチップ(100ピン未満)には、どのタイプのパッケージを推奨しますか?またそれよりもピン数が多いチップには?

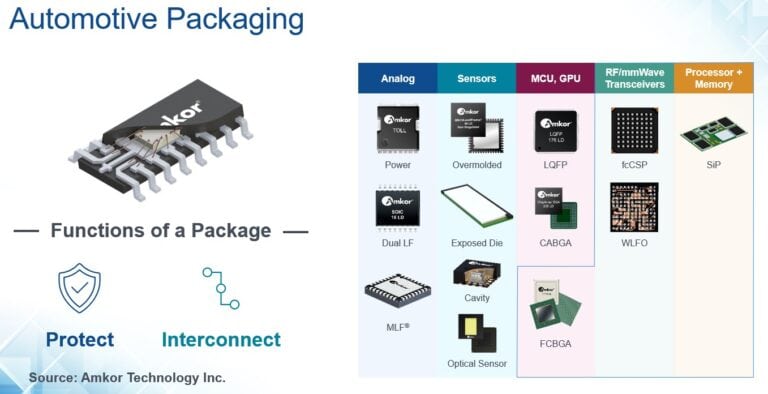

ICパッケージの2つの重要な機能は、半導体チップの保護と、外部との信頼性の高い相互接続の提供です。また、放熱や機械的なサポートなどの役割も果たします。これらは、自動車アプリケーションでパッケージが実行する必要がある機能と同じですが、課題は異なります。

用途別の、車載アプリケーションで一般的なICパッケージは次のとおりです。

- アナログIC(シグナルチェーンと電源)は、TO、SOIC、TSSOP、QFNなどのリードフレームパッケージを使用します。パワーモジュールはEVのパワートレインに使用します。

- ジャイロ、温度/湿度検知用の露出ダイ、圧力センサー用のキャビティタイプなどの慣性センサー用にセンサーをオーバーモールドすることもできます。光学センサーパッケージは、ADASカメラに使用されるCMOSイメージセンサーのパッケージ化に使用されます。

- MCUは主にLQFPおよびCABGA (ワイヤーボンド) でパッケージ化されますが、GPU/SOCはFCBGAでパッケージ化されます。

- 77GHzレーダートランシーバーはWLFOおよびfcCSPを使用します

- SiPは、プロセッサ、メモリ、その他のコンポーネントを単一のサブストレート上にパッケージ化するために使用される場合があります。

- 自動車業界ではワイヤボンドパッケージが主流ですが、ADASプロセッサやレーダーICの普及に伴い、先進的なパッケージの使用が増加する傾向にあります。

貴社と自動車市場における他の組立ベンダー(OSAT)との違いは何ですか?

Amkorは自動車市場向け最大のOSATです。当社は、自動車対応パッケージの広範なポートフォリオと、成熟したワイヤボンドから高度なパッケージングまでの全範囲でのテストサービスを提供しています。車載半導体向けのパッケージングおよびテストソリューションの提供において45年以上の経験があり、アジア全土に製造拠点を構え、さらに日本とヨーロッパの自動車OEMの近くにも拠点があります。当社には、トップクラスの車載半導体サプライヤーだけでなく、ティア1サプライヤーやOEMともさまざまな開発、監査、問題解決を通じて、数十年にわたって協力してきました。この豊富な経験や(製造拠点の)規模と地理的多様性により、当社は自動車OSAT市場で優位に立つことができます。

AnySiliconの詳細については、https://anysilicon.com/をご覧ください。