車載製品リードフレームパッケージで収めた成功

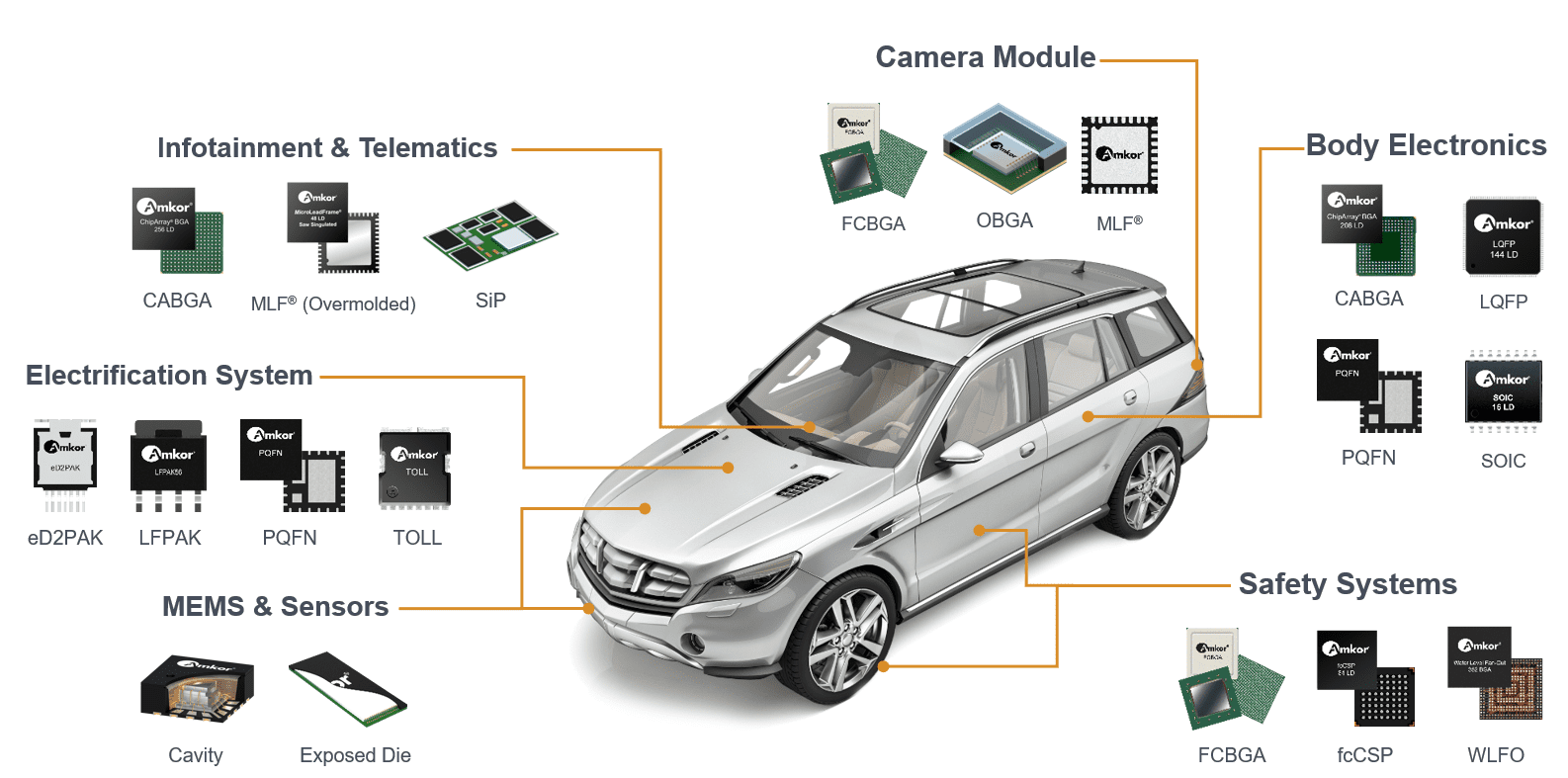

車載用半導体コンテンツは急速に成長し続けています。この成長は、すべての地域のあらゆる半導体パッケージングを牽引しています。また、フリップチップ・インターコネクトを用いた最新のラミネートベースパッケージだけでなく、ワイヤボンド・インターコネクトを用いた旧型リードフレームパッケージでも起こっています。車載製品市場では、MEMS(Micro Electromechanical Systems)や、QFP(Quad Flat Pack)、SOIC(Small Outline Integrated Circuit)などのリードフレームパッケージ、そして成長著しいMLF®(MicroLead Frame®)/(QFN)が消費されています。ワイヤボンドリードフレームパッケージングを提供するOSAT(Outsourced Assembly and Test)への依存はますます高まっています。

成長に加えて、車載製品市場の品質・信頼性の要求も大幅に高まっています。とりわけ、車載製品のお客様は、広範な信頼性テストを経て、不良ゼロ(ゼロ・ディフェクト)と剥離ゼロ(ゼロ・デラミネーション)を要求しています。車載製品リードフレームパッケージで成功を収めるために、Amkorは2つの戦略的方向に多大な資源を投入し、今も投入し続けています。

車載製品プロセスの機能強化

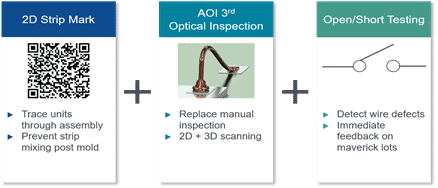

第一の戦略的方向性は、不具合品のすり抜けを大幅に減らすための自動化ツールの開発です。組立開始前にリードフレーム片にトラッキング識別マークを付けることで、不具合品の捕捉・排除を向上させました。このトラッキング識別マークは、ワイヤボンディング後の自動光学テスト(AOI)や、組立完了後のサンプルのオープン&ショート(O/S)電気テスト時に欠陥マップを作成するために使用されます。この自動検査は、不具合品の流出を防ぐだけでなく、工場のプロセスエンジニアリングチームにも迅速にフィードバックされます。AOIで不具合品が発見された場合、すべての不具合品の写真記録があるため、エンジニアリングチームはさらなる故障分析を行うことなく問題のトラブルシューティングが可能となっています。お客様からは、組立関連の不具合を排除することで、最終テストの歩留まりが向上したとのご報告をいただいています。AOIとO/Sを導入した当初は歩留まりが低下していましたが、提供される高速フィードバックを活用することで、組立工程の継続的改善をサポートしています。

不具合品の捕捉/排除

不具合品の捕捉/排除

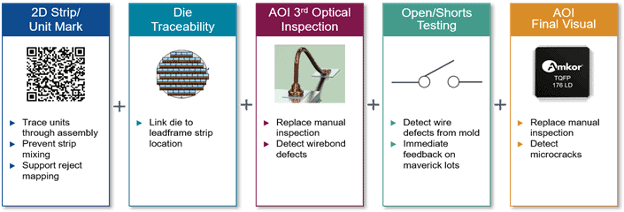

Amkorは、車載製品市場向けの自動化実施を拡大する計画の一環、いわゆるユニットレベルトレーサビリティ(ULT)への第一歩として、リードフレーム製品用のダイトレーサビリティシステム(DTS)の対応を進行中です。DTSは不具合品の捕捉(2Dマーキング、第3OPとO/SでのAOI)に対応するために設置された装置とプロセスを活用します。さらに、チップアタッチ装置とストリップ・マーク・トラッキングを統合して、お客様の電子ウェハ・マップとリードフレーム・ストリップ・マップをリンクさせることを追加しました。これにより、どのチップがどのリードフレームに配置されたかを記録することが出来ます。そして、組立工程の最後にあるユニットレーザーマーカーで、パッケージを識別する2次元コードをパッケージにマーキングし、組立工程で作成したチップやウェハの情報、不具合品マップとリンクさせるのです。なお、DTSの記録は、必要に応じて電子的にお客様に転送されます。DTSの対応が完了した後、Amkorはストリップレベルのトレーサビリティとマッピングを他のすべての組立工程ステーションに拡大し、最終的にはULTを提供できるようにする予定です。

車載製品向けの標準製品の定義

2つ目の戦略的方向性は、自動車用信頼性テスト(AEC Q100 & Q006 G1 & G0)において、リードフレームパッケージが一貫して剥離ゼロを達成する能力の開発です。プロセスや素材の組み合わせを何度も試し、安定した結果を得ることができました。これらの取り組みが成功したことで、リードフレーム・パッケージの幅広いポートフォリオにさらなる導入が進んでいます。この成功は、設計、プロセス、環境制御、さらに部品表(BOM)要素の物理的特性の相互作用など、多くの要因に着目することで達成されたものです。開発された設計の特徴は、貴金属のメッキを含む主要な特徴の相対的な寸法とともに、モールドロック機能を組み込む方法に関する独自の理解に基づいています。

ダイトレーサビリティシステム(DTS)

ダイトレーサビリティシステム(DTS)

車載製品を支える堅牢な設計機能

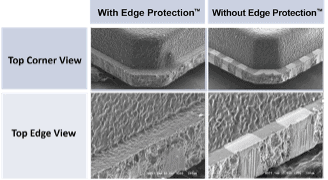

エッジプロテクションTM技術+ディンプル

エッジプロテクションTM技術+ディンプル

pMLF®パッケージ用

エッジプロテクションTM技術

また、Amkorは主要な材料サプライヤーと協力し、物理的特性にマッチした独自のチップアタッチおよびモールドコンパウンドの処方を開発しました。リードフレームサプライヤーのメッキや粗化処理能力についても深く理解し、車載製品用に最適なソリューションを調達できるようになりました。Amkorは、これらの研究を基に、パッケージファミリごとにSPD(Standard Product Definition)を作成し、車載製品市場のような厳しい環境で展開されるパッケージの推奨BOMとプロセスフローを定義しています。様々な分野に多大な資源を投入することで、車載製品リードフレーム市場で成功を収めることができました。

著者

John Nickelsenは1995年にAmkorに入社し、現在はリードフレーム製品の製品エンジニアリング担当バイスプレジデントを務めています。彼が注力しているのは、リードフレーム製品のコストを削減しながら品質と歩留まりを改善することです。Johnは以前、デュアルリードフレーム製品チームとmicroEMS製品グループのマネージャーであったことがあり、また、集光型太陽光発電向けパッケージの開発チームのメンバーでした。彼は、Amkorに入社する前にASEとMotorolaで働いていた経験があり、また、サウスフロリダ大学で機械工学の学士号を、フロリダアトランティック大学では工学の修士号を、それぞれ取得しています。