ExposedPad TQFP AEC-Q006におけるグレード0認定

様々な車載アプリケーションに使用される半導体パッケージには、高い信頼性が求められます。車載製品市場における技術革新が進むにつれ、自動運転、ヒューマンインターフェイス、電気自動車(EV)、ハイブリッド車(HEV)などのアプリケーションで、信頼性の高いパッケージングの需要が高まっています。車載製品パッケージは広範な安全性テストに合格する必要があるため、パッケージの信頼性は不可欠です。

ExposedPad TQFPのAEC-Q006 グレード0適格性テストへの挑戦

半導体パッケージは、複数の材料で構成されており、それぞれが異なる熱膨張係数(CTE)などの異なる特性を持っています。半導体パッケージの構造によって、発生する応力の正確な位置が異なります。このようなさまざまな特性のために、車載電子部品評議会(AEC)などの過酷な信頼性テストに合格すること、特に AEC-Q006 グレード0(G0)を達成することは、半導体メーカーにとって難題となっています。非露出型の薄型クワッドフラットパック (TQFP)はすでにAEC-Q006 G0を達成していますが、ExposedPad TQFPはパッケージ構造によって内部応力が高くなるため、多くの最適化が必要でした。

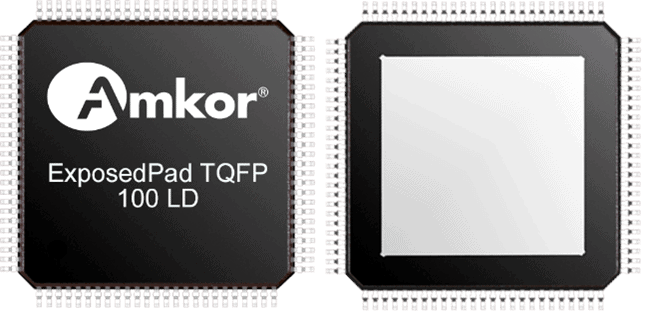

ExposedPad TQFPは、パッケージの背面にチップパッド/ヒートシンクを露出させているのが特徴です(図1、図2参照)。これは、非露出型TQFPと比較して優れた熱特性を持つため、消費電力の大きい製品に適しています。マイクロプロセッサーや特定用途向け集積回路(ASIC)、システムオンチップ(SoC)製品などに使用されています。

図1:14×14mmのExposedPad TQFPのパッケージ概要

図1:14×14mmのExposedPad TQFPのパッケージ概要

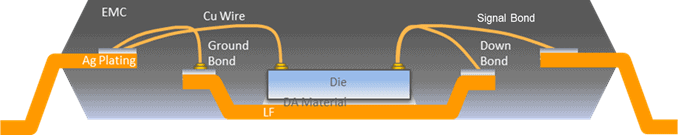

図2:ExposedPad TQFPの断面図

ExposedPad TQFPの標準的な材料は、スポット銀(Ag)や銅メッキ(Cu)製のリードフレーム(LF)、銀(Ag)ペーストのチップ・アタッチ、銅(Cu)ワイヤーのインターコネクト、およびカプセル化用エポキシモールドコンパウンド(EMC)です。チップの材料は一般的にはシリコン(Si)です。チップの材料は一般的にはシリコン(Si)です。

過酷な環境下での信頼性テストに耐え、車載用コンポーネントとしての安全基準をクリアするためには、異なる種類の材料が互いに強く接着し、接続されている必要があります。

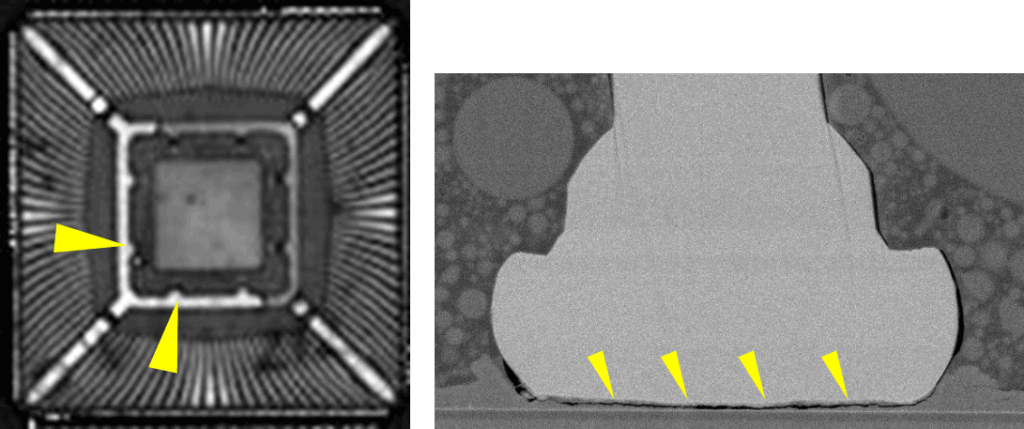

一般的に、信頼性テストを経て不合格となった製品は、EMCと各種材料との間に、またワイヤーボンドのボンドパッド側の接合部にもデラミネーションが生じています(図3参照)。

図 3:不良の例

(左)LFとEMCのデラミネーション、(右)ボールボンド部の不良

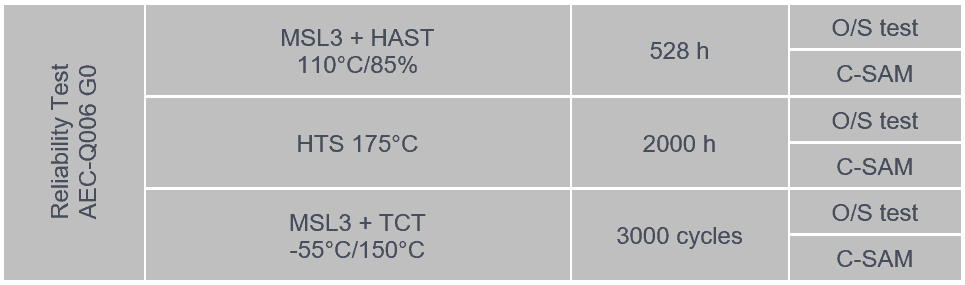

車載電子部品評議会の主要な基準

AEC規格は、パッケージ化された集積回路の障害メカニズムに基づく応力試験の適格性です。AEC-Q100は、車載用半導体パッケージの適格性基準です。さらに、AEC-Q006は、銅線を使用した半導体パッケージに対する追加規格です。AEC-Q006 G0の要件を満たすために、3つの主要な内部適格性テストが実施されました(図4参照)。

図4:AEC-Q006 G0の主要3基準には、吸湿耐久水準3(MSL3)、高度加速寿命テスト(HAST)、高温保存(HTS)、温度サイクルテスト(TCT)があります

高い信頼性を実現することの重要さ

AEC-Q006の非常に厳しい応力テストに合格するためには、以下のような繊細なパッケージ領域に特別な注意を払う必要があります。

- 適切な銅線とEMCの材料選択

- EMCとの接着を改善するリードフレームの表面処理

- 接着を阻害するAgメッキ領域の最適な設計

- 最適化されたボールボンディング形状

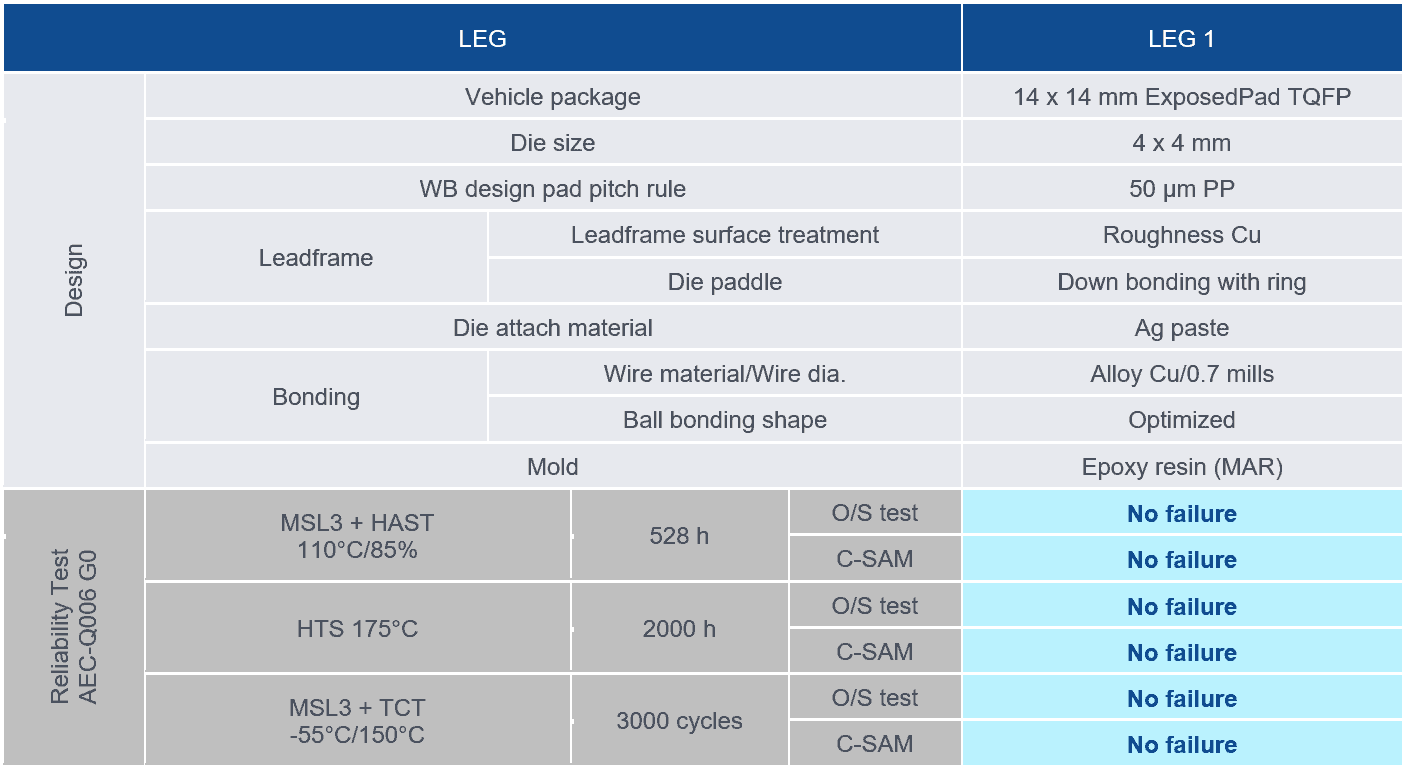

これまでの経験・知識と新しい実験計画法(DOE)の結果から、最適な設計と部品表(BOM)を決定しました。これにより、非常に汎用性の高い14×14mmのExposedPad TQFPがAEC-Q006 G0の適格性を達成できました(図5参照)。

図5:ExposedPad TQFPのAEC-Q006 G0による適格化のための信頼性テスト結果

結論

パッケージ設計と部品表の最適化により、Amkorは14x14mmのExposedPad TQFPでAEC-Q006 G0の過酷なテストに合格することができました。これらのテスト結果は、この極めて汎用性の高いパッケージが車載製品メーカーの高い要求に応えるものであることを確信させるものです。次の開発目標は、より大きなボディサイズのExposedPad TQFPの適格化です。

著者

松田 義雄はAmkor Technologyのワイヤーボンドおよびパワーパッケージ開発担当、シニアマネージャーです。彼は、2018年にアムコーに入社し、現在は車載用パッケージの開発を担当しています。R&Dチームに参加する前は、Amkor Technology Japanで2年間、パッケージデザインを担当していました。彼は、リードフレーム/ラミネートパッケージのパッケージデザインと開発に25年以上の経験を持っています。