48Vエコシステムとパワーパッケージングのトレンド

年を追うごとに、自動車、クラウドコンピューティング、産業用オートメーション、テレコム(5G)インフラなどの新興成長アプリケーション分野がますます注目を集めています。アプリケーションのセグメントは異なりますが、システムレベルで電圧変換や配電をどのように実現しているかには共通点があります。CO2排出を効果的に削減するためのシステム需要がより重要になってきています。その結果、非常に高い効率性をはじめとする様々な目的を達成するために、最新の48Vエコシステムが開発され、展開されつつあります。電源、演算素子、またメモリブロックのいずれであれ、半導体はこれらの需要を満たすためのソリューションの最重要事項となっています。この論文の焦点は、これらの各アプリケーション分野における市場と技術の動向を検討し、イノベーティブなパワーパッケージングプラットフォームが電気的要件と熱的要件の両方を満たそうとする方法についての考察を共有することにあります。

自動車向け

今日の高級車のほとんどは、最大100個の電子制御ユニット(ECU)をネットワーク化した数百万行のコードを実行しています[1]。自動車の電動化、快適機能、先進運転支援システム(ADAS)のレベルが高くなるほど、多くの電力が必要になります。今日の高級車で提供されているこれらの先進機能のいくつかが標準的な車に移行するにつれ、電力システムの効率を犠牲にすることなく、コストを低減させることが不可避になります。今日の既存の車両では、水やオイルポンプ、エアコンコンプレッサー、アクティブロールコントロール、ヘッドライト、テールライトなどの機械的な補助負荷(一般的には5〜7kW未満)へ、12Vバッテリーから直接電力を供給しています。これらの負荷は、企業別平均燃費基準(CAFE:Corporate Average Fuel Economy)や高出力のADASシステムなど、より厳しい排出基準を満たすための追加的な要件と相まって、効率を改善することを困難にしています。自動車部品メーカー(OEM)は長年にわたり、機械駆動部品を電気的なものに置き換えてきましたが、48V電源システムのような新しいアーキテクチャへのニーズがさらに高まっています。将来的に48V電源システムへの恒久的なシフトが起こるまで、短期的には、OEMとティア1サプライヤーはデュアルアーキテクチャ(12Vと48V)を選択することができます。

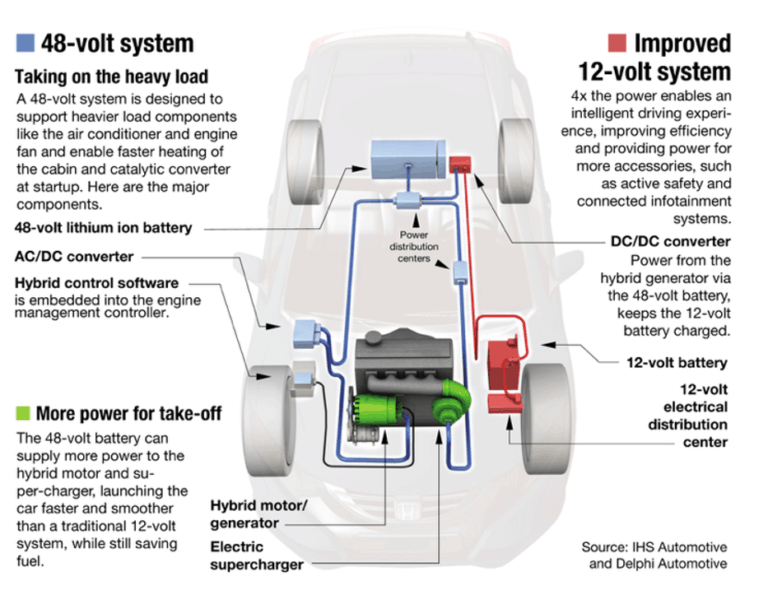

自動車OEMやティア1は、最近、マイルドハイブリッド電気自動車(MHEV)というソリューションをいくつか発表しています。例えば、アウディは、12VのレガシーシステムにDC/DCコンバータを実装しながら、マイルドハイブリッド車のパワー強化のために12kWの容量を持つ新しいベルト駆動オルタネーターシステム(BAS)を導入しました[2]。同様に、ダイムラーは S クラスに最大 16kW の容量を持つスタータージェネレーター統合システム (ISG) を導入しました [2]。ダイムラーもアウディと同様に、レガシー12V負荷用のDC/DCコンバータブロックを実装しています。ティア1サプライヤーのValeoは、自動運転と48Vハイブリッドシステムを組み合わせたeCruise4uプラットフォームを導入しました。このプラットフォームの製品の一つであるe4AWDは、ベルト駆動式スタータージェネレーター(iBSG)と電動リア・アクスルドライブ(eRAD)をスマートに組み合わせ、22kWの容量をMHEVシステムに追加し、それにより燃費を17%向上しています。もう一つの自動車ティア1であるDelphiは、図1に示すように48Vハイブリッドシステムを導入しており、燃費を15%向上させるEクラススーパーチャージャーを搭載しています。このEクラススーパーチャージャーシステムは、ダイナミックスキップファイア(DSF)シリンダー非活性化コンセプトを使用して、CO2排出量を13%低減することもできます[2]。

図1:Delphi Technologies (旧Delphi Automotive) 製 48V マイルドハイブリッドシステム

48V電源ネットへの移行により、ワイヤハーネスを細く軽量化することが可能となり、車両の軽量化や排出ガスの低減などのメリットが得られます。ステアリングラックや快適利便性機能などの機械コンポーネントの電動化が役に立つ一方で、モーター(25kW未満)を使ったマイルドなハイブリッド化には具体的に大きなメリットがあります。ある試算 (1) によれば、MHEV は CO2 排出量を 15% 削減し、フルハイブリッドシステムのコストの約30% のコストで、約 70% に相当するメリットが期待できます。フルハイブリッドが約4500ドルなのに対し、マイルドハイブリッドは1500ドル程度の追加コストで済むので、MHEV車の市場の成長が予測されます。さらに、48V電源ネットは、車両とモノの接続性(V2X)とADASの両方での将来のアプリケーションのために、システムの対応(負荷制御のポイント)を提供するのにも役立ちます。今後10年間でレベル3から5の自動運転車の大量導入が予想されており、ADASシステムに対する電力の要求は急増する一方です。レベル4/レベル5のシステムが10倍以上の電力を必要とするのに対し、現在のレベル2の能力は、1kW程度の電力ワット数を必要とするだけです。このため、48VのMHEVシステムは、コスト面や排出ガス面でのメリットに加えて、拡大する電気自動車(EV)市場への玄関口としても注目されています。

クラウドコンピューティング

今日では、世界中で700万超のデータセンターが、個人利用や企業利用から毎日生み出される250京バイト超のデータを管理するために必要とされています。今日までに作成された44ゼタバイト(44兆ギガバイト)のデータのうち、その90%は過去2年間に作成されたものです[3]。オーバー・ザ・トップ(OTT)ストリーミングサービス、5G、モノのインターネット(IoT)、ソーシャルメディアの出現により、ビッグデータはクラウドデータセンターとエッジデータセンター市場を大きく変容させると予想されています。代表的なデータセンターでは、データストレージ、データ処理、ネットワーキング、配信などのサービスを提供してきました。これらのサービスを管理するためには、数百メガワット程度の膨大な電力が必要とされます。データセンターの運営コストの40%までもが、サーバーのラックへの電力供給と冷却に必要なエネルギーから発生するものです[4]。電力使用効率(PUE)と総所有コスト(TCO)は、データセンター経営者がコストを削減し、利用率を向上させるための非常に重要な2つの指標です。ACグリッドから個々のサーバのマイクロプロセッサへの変換では、平均して、約30~35%の電力が浪費されています。この電力経路に沿って、主に3つの領域で損失を削減することができます。それは、ユニバーサル電源(UPS、グリッドからデータセンター)、サーバーラック電源、個別サーバー電源です。2、3年前までは、データセンターは1ラックあたり4~5kWで設計されていましたが、現在は1ラックあたり最大10kWまでになっています。今後は最大30kW以上のラック電力密度の増強がトレンドとなるはずです[5]。その結果、PUEが改善できるため、より小型で効率的な電源が必要となり、その結果、サーバーの密度が高まり、床面積1フィートあたりの収益($/ft)が増加します。

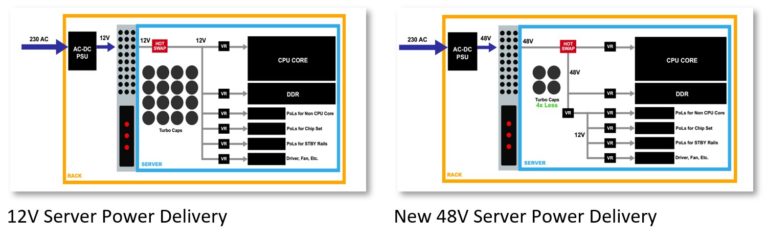

図2:データセンター電源供給システム(出典:wiwynn [5])

電源アーキテクチャの考え方から、現在のデータセンターは、図2に示すように12V電源ネットに設計されています。自動車の48Vシステムと同様に、データセンターの電源アーキテクチャも48Vへの移行に対応しています。このシフトの結果、電力密度の増加、配電損失(I2R損失は16倍)の低減、高効率化、配置の柔軟性、およびコスト効率の良いラック内UPSが実現します[5]。ラックレベルでのメリットは、バスバーのサイジング、ターボコンデンサーの数、銅損などの低減を考えれば明らかです。しかしながら、48Vからサーバーボードへの電圧変換を実現する具対的な方法が課題として残ります。中央処理装置(CPU)コアとダブルデータレート(DDR)メモリブロックのパワー強化には、従来のサブ1.8Vが必要です。降圧比が高い(48V~1.8V)場合、スイッチング回路で近似の変換効率を実現することは困難です。AC-DCおよびDCからポイント・オブ・ロードまでを含む各電力変換ステージは、ラックレベルで近似またはそれ以上の効率を備えていなければなりません。システムレベルの整合性を満たすためには、フォームファクタの小型化と高出力の半導体パッケージングが重要です。

5Gインフラ

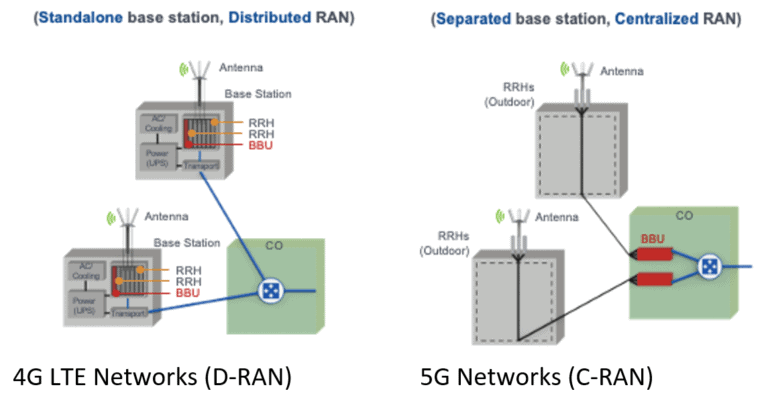

現在の4Gネットワークの欠点に対処するために、5Gネットワークは、非常に高い信頼性を持ちながら(エッジコンピューティング、レイテンシー)、大規模トラフィック(無線オーバーイーサネット)および大容量(IoT、接続密度、帯域幅)を処理できることが期待されます。主な変更点は、新しいスペクトル、サイト数の増加、マルチアクセスエッジコンピューティングなどです。現在、4G LTEネットワークの伝送帯域の理論上の限度は約150Mbpsであり、5Gの要件を満たすことができません。より高い帯域幅を実現するために、5Gネットワークはより高い周波数のCバンドを使用しています。さらに、スループットを向上させるために、多入力多出力(MIMO)技術が重要です。図 3 に示すように、トポロジーの考え方から、既存の 4G ネットワークでは、アンテナ、リモート・ラジオ・ヘッド(RRH)、およびベースバンドユニット(BBU)が分離している分散型無線アクセス・ネットワーク(DRAN)アーキテクチャが好まれています。しかしながら、5Gネットワークでは、ベースバンド機能を統合してセルサイトから集中型の場所へ移動させるために、集中型またはクラウド(C-RAN)配信が好まれる傾向があります。5Gネットワークでは、BBUのプールがエッジサイトにある間にRRHとアンテナが統合されることが予想されます。BBUプール(またはコアネットワーク)は、ルーター、物理インフラ、電気、冷却システムなどのネットワーク機器を含む同一の物理インフラを共有します。しかしながら、サイト数の増加とコンピューティング要件の増加により、ネットワークのエネルギー消費量はさらに増加します。

図3:4G LTEネットワーク・対・5Gネットワークのトポロジー

通信事業者によると、5Gバンド機器1基の消費電力は、類似の構成の 4G の 350%程度だろう言われています[6]。5G BBU の消費電力は約 300W、RRU の消費電力は 30%負荷時で約 900W(ピークで最大1.4kW)です。今後3年間でさらに周波数帯が追加されると、ピーク時の消費電力は約14kWに増加します。それを超えると、ミリ波を加えることで、ピーク電力は最大20kWまで上昇する可能性があります[6]。既存の4G通信用電源は-48Vで設計されていますが、これらの電源ユニットは5Gのニーズに対応していません。4Gシステムの電源ケーブルからの絶対電力損失は、電力の必要量が1kW程度なので、低減する傾向にあります。しかしながら、同じケーブル長でも5Gシステムでは絶対損失が大きくなり、ケーブル経由での電圧降下が大きくなります。ほとんどの電源装置と同様に、ひとたび電圧がしきい値の「低出力電圧」を下回ると、電源装置は遮断されます。この問題を緩和するために、電源装置の設計者は、効果的な動作のために電圧レベルを約-57Vまで昇圧するために、追加のDC/DCコンバータを使用する場合があります[6]。その結果、5Gネットワークの消費電力の増加は、電源システム全体に影響を与えます。

48Vが半導体に与える影響

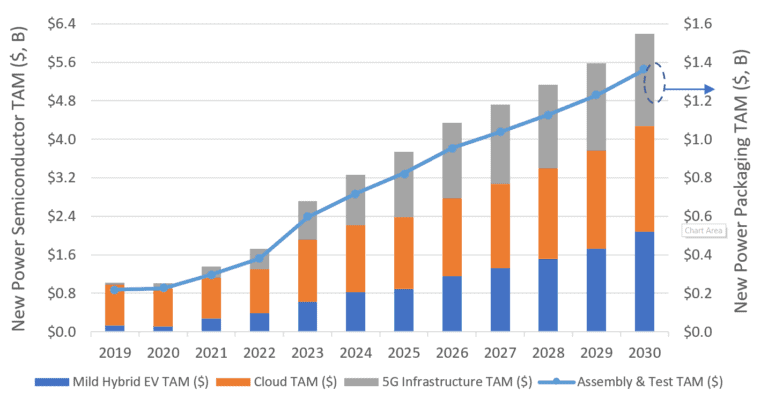

これらの市場の要求に応えるために、半導体サプライヤーにとっての新たな市場機会が大幅に増加しています。自動車部門では、現在、マイルドハイブリッドは生産台数全体の約1.5~2%ですが、10年後には約15%に拡大すると予測されています。その結果、マイルドハイブリッドシステムの採用により、1台あたりのパワー半導体の内容量は約75ドル/台の増加が見込まれます。同様に、ハイパースケールや5Gデータセンターでの48V電源ネットへの移行に伴い、パワーデバイスの部品(BOM)は約40ドル増加すると設定されています。さらに、5Gインフラの展開により、キャビネットとブレード電源の両方に電源が必要なため、パワートランジスタのニーズが増えます。48Vエコシステムは、半導体サプライヤーが、これらのアプリケーション・セグメント間の相乗効果を適用するチャンスを提供します。新しい市場機会全体から見て、図4は重要なアプリケーションセグメントと個別の成長見通しを示しています。自動車やクラウドコンピューティングでは48V、5G電源では-57Vと、いずれにしろ、基礎となるアセンブリやテスト事業も、今後10年間で大きく成長すると予想されています。

図4:48Vエコシステムが提示する新たな獲得可能な最大市場規模(TAM)(Amkor推計)

パワーパッケージングが必要な技術トレンド

これまで検討してきたアプリケーションのトレンドを考えると、高効率、省スペース、高信頼性のパワー半導体ソリューションが、顧客が求めている共通のテーマです。30年以上にわたり、シリコン(Si)パワーMOSFET技術、パワーパッケージ、回路トポロジーのイノベーションにより、電力変換効率とコスト($/W)は着実に改善されてきました。これまではSiが主力製品でしたが、性能指数(Ron x Qg, Ron x Qoss)が、Siの理論上の限界に達しました。窒化ガリウム(GaN)のような新しい材料システムが市場に参入し、より優れた性能を提供しています。しかしながら、システムのメリットを実現するためには、達成可能な電気的メリットや熱的メリットをパッケージング技術が制限してはなりません。歴史的に、パワーデバイスのパッケージングは、長いリード線を持つTO-247やTO-220のようなスルーホールパッケージから、D2PAK、DPAK、SO-8のようなリード線を持つ表面実装コンポーネントへと進化してきました。さらに、リードパッケージは、TOリードレス(TOLL)やPQFNなどのリードレス表面実装品に置き換えられてきました。電力密度の増加と信頼性の高いソリューションへのニーズが高まる中、パッケージング業界は新興のトレンドに合う革新的な選択肢を提供しなければなりません。お客様は、寄生抵抗などを減らすために、両面冷却、チップスケールのパッケージング、マルチチップ統合による効果的な熱管理を提供するソリューションを必要とする可能性があります。しかしながら、コスト、性能、信頼性の考え方からは二律背反が生じます。

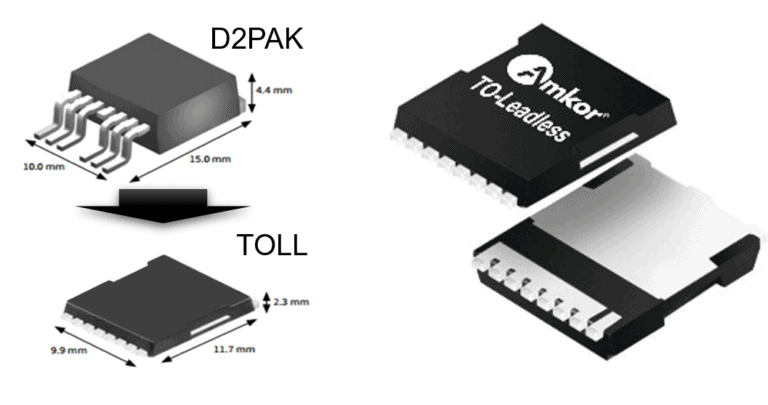

自動車での使用ケースが参考になります。ベルト駆動スターター発電機のアプリケーションには、電力システムからの中間レールが48Vである場合、約12kWが必要です。モーターに電源を供給するためのインバータステージは、500A以上の電流を流しながら48V以上の定格のMOSFETを使用します。一般的には、複数のMOSFETが並列に配置されて、フルパワーの要求を満たすことができます。完全な3相実装のためにデバイスがハイサイドとローサイドの両方で並列に配置されている電力ステージでは、特に電力ステージがモーター自体に一体化されているとき、プリント回路基板(PCB)のスペースが割増になります。このようなアプリケーションやワット数のケースで使用される一般的なパッケージであるD2PAK 7Lは、15x10x4.4 mmのパッケージサイズです。しかしながら、電力ステージに複数のパッケージが必要になると、スペースが割増になってしまいます。D2PAKと同様に、TOLL(11.7×9.9×2.3 mm)も高出力で高信頼性アプリケーションに最適化されたモールドパッケージです。しかし、TOLL(図5)は30%の寸法の小型化と50%以上のフォームフィット小型化を提供し、コンパクトな設計と高電流性能、低熱抵抗(RthJC)を実現しています。もう一つの重要な点は、基板レベルでの信頼性の向上が求められている車載用半導体のために、ミッションプロファイルが進化していることです。

図5:D2PAK 7L・対・ TOLL パワーパッケージ

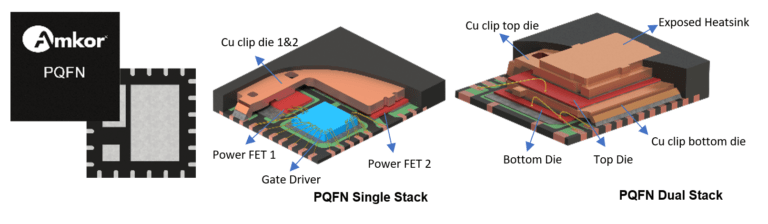

クラウドデータセンターおよびエッジデータセンターのサーバー電源装置には、CPUコア、DDRメモリ、およびスタンバイレール、ファン、ドライバなどのポイント・オブ・ロードへの電源供給など、さまざまな電力要件が存在します。分散型ポイント・オブ・ロード(POL)アーキテクチャが好まれるアプリケーションでは、単一パッケージのパワーブロックまたはパワーステージが最適な選択となります。柔軟に統合できるため、PQFN(図6)のようなパッケージがますます人気を集めています。PQFNパッケージは、チップ vs パッケージ比や露出したヒートシンクを改善する能力を提供し、サーバー電源装置の電力密度を向上させます。より大きな本体サイズのPQFNは、図6のPQFNデュアルスタックの画像に示されているように、銅(Cu)クリップ技術を使用したチップスタックを介して複数のFET(パワーブロック)を統合することができます。別のオプションとして、ゲートドライバをハイサイドとローサイドのパワーFET(電力ステージ)に統合して、DrMOSのようなスマートパワーアプリケーションを実現することもできます。これは、図 6 にシングルスタックのオプションとして表示されています。さらに、PQFNは、通信インフラストラクチャ、ベースバンドボード、DC/DCコンバータなどのアプリケーションで使用されています。

図6:PQFNマルチダイ構成

48Vエコシステムのパワーパッケージングのトレンド

半導体組立・テスト受託企業(OSAT)の大手サプライヤーの一社として、Amkorは新興の48Vエコシステムで提供する多様な製品ラインアップを有しています。このポジションは、世界的なプレゼンスとトップクラス半導体サプライヤーとのパートナーシップから確立されたものです。 パワーパッケージングは、Amkor Malaysia(ATM)とAmkor Japan Fukui(JFI)の2つの異なる工場で対応しています。高度リードフレーム技術(XDLF)、Cuクリップインターコネクト、アルミニウム(Al)ウェッジボンディング、省スペース表面実装、フラットリード設計など、いくつもの価値創出と技術的差別化を幅広く提供しています。先に説明しました通り、パワーパッケージングはスルーホール(TO)タイプから表面実装(SMD)タイプへと進化してきました。最近では、TOLLなどのSMDリードレスパッケージが注目されています。これらのパッケージは、十分なパワーサイクルと温度サイクルをオンボードで備え(TCoB)え、車載電子機器評議会のAEC-Q101規格に適合しています。しかしながら、信頼性、機能、パッケージ特性の面で制限が生じるケースがあります。その結果、最新の48Vエコシステムのパワーパッケージング市場の要件を満たすために、いくつかの新興パッケージングのアイデアが検討されています。

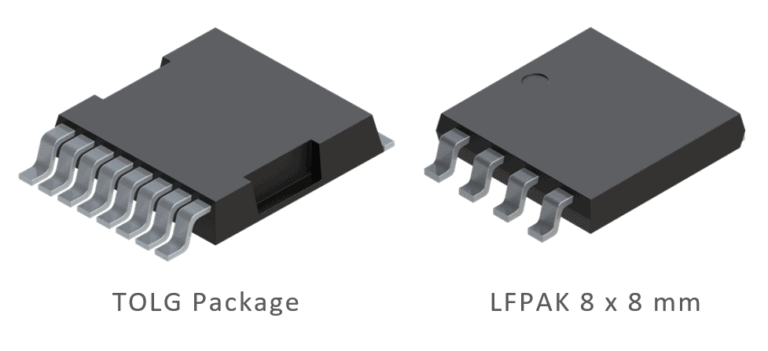

TOLLはIPCインターナショナルのIPC-9701規格に基づき、チップサイズと厚みに応じて1000サイクル(オンボード)の標準要件を満たすことができます。しかしながら、高いチップ vs パッケージ比および(または)拡張的信頼性を必要とする設計者は、それを課題と捉える可能性があります。一般的に使用されるボード基板は、FR4、Cuベースの金属間基板(IMS)、またはAlベースのIMSです。しかしながら、AlベースのIMSのような基板オプションを検討すると、熱係数が大幅に異なるため、TOLLの基板レベルでの信頼性の問題はさらに深刻化する可能性があります。CuリードフレームとAl-IMSとの不整合があれば、はんだ材料への応力が高くなり、はんだ疲労やクラックの原因となります。TOLL設計にガルウイングアプローチを援用することで(図7参照)、TOLGは信頼性レベルを大幅に向上させながら、同等の熱的および電気的性能を提供することができます。ガルウイング設計の柔軟性により、信頼性が格段に向上しています。拡張ストレスと信頼性が重要なシステム要件となっている場合に、エンドユーザーセグメントのミッションプロファイルの変化により、これは必須となります。

図7:TOLGとLFPAK 8 x 8 mmパッケージ

一方、データセンターのサーバーファームが48Vアーキテクチャに移行するにつれ、PUEに対応するための電力密度の要件が重要となります。パワーデバイスの性能指数を向上させるトレンドでは、設計者はここまでしかできません。8×8 mmのように大きな本体サイズのLFPAK(図7参照)などの新しいパッケージが新たに導入されるのは素晴らしいことです。旧来型の7L D2PAKと比較すれば、8×8mmのLFPAKは寸法が60%小さく、体積も80%小さくなっています。インターコネクトの考え方から、ワイヤボンドは、電力製品の通電能力を決定します。D2PAKの場合、使用するボンドワイヤの最大径は20milです。しかしながら、LFPAK 8×8 mmでは、インターコネクトにCuクリップ技術を使用することで、通電能力が格段に向上します。クリップ技術によりワイヤボンドからの寄生抵抗とインダクタンスが大幅に低減されました。このパッケージングアプローチにより、達成可能な電力密度に対する懸念のいくつかは軽減されます。

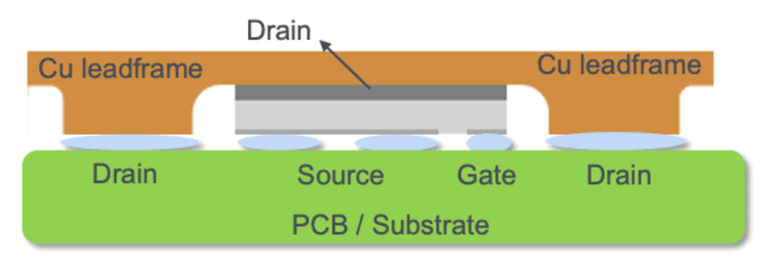

サーバーアーキテクチャでは、マイクロプロセッサによって要求される高速過渡応答時間が、POLコンバータと電圧レギュレータの採用につながりました。1MHz超の周波数で動作する旧来型パワーエレクトロニクスパッケージの寄生インピーダンスは適切ではありません。この点で、Amkorは、図8に示すように、パワートランジスタ用のチップスケールパッケージング、PowerCSP™パッケージを研究しています。この革新的なコンセプトは、リードフレームをベースとしたチップスケールパッケージで、トップ/リードフレーム側をヒートシンクや水冷に接続できる両面冷却を可能にしています。パッケージの底面は、サーマルビアとパワーCu層を使用してPCBにマウントすることができます。PowerCSPコンセプトの重要なメリットは、ワイヤーボンドおよび(または)Cuクリップを排除し、低寄生抵抗とストレイインダクタンスを実現することで、導通損失とスイッチング損失を個別に低減できることです。さらに、PowerCSPの寄生インダクタンスの低減は、より高いスイッチング周波数と電力密度の実現に寄与します。PQFNやLFPAKのようなプラスチック製のパワーパッケージに比べて、PowerCSPの設計はプロセスフローを簡略化して構築することができ、それによって信頼性のリスクを低減することができます。さらに、PowerCSPのパッケージングは、マルチチップ統合のためのゲートウェイを提供し、コンバータインパッケージタイプのソリューションを実現します。

図8:PowerCSP™パッケージコンセプト

サマリー

環境、経済、社会的要因に牽引されて、総所有コストを削減する高度なパワーエレクトロニクスソリューションの需要が増加します。新興の48Vエコシステムは、パワー半導体パッケージングセグメントが成功するためのゲートウェイを提供します。パワーパッケージには既に多くの種類がありますが、新たなトレンドに対応するために改善が必要です。チップ vs パッケージ比の改善、パッケージの寄生の低減、通電性の高いインターコネクトの強化など、既存の幅広い製品ラインと革新的な最新アプローチにより、ソリューションを提供することができます。そのためには、これらの課題を解決するための強力な技術ノウハウと、顧客とのパートナーシップの確立が必要です。Amkorは、これらの要件を満たすことができるだけでなく、機器や設備に継続的な投資を行い、自動車をはじめとする電力関連の顧客に長期的なサポートを提供できるだけの財務ベースと技術力を保有しています。

著者:Automotive Strategic Marketing Sr Manager Ajay Sattu

参考文献:

[1]Manish Menon他「48Vアーキテクチャ:展開する排ガス規制に対応するためのOEMへのコスト効率の良い提案案」、2018年8月14日

[2]車載製品 IQ他「48V技術の台頭-車載製品 IQ電子書籍」、2018年8月14日

[3]Branka Vuleta他「毎日どれだけの量のデータが創出されるか?」、2020年1月30日

[4]エネルギー・イノベーション他「どれだけのエネルギーをデータセンターは実際に使用するか?」、2020年3月17日

[5]Wiwynn 他「48V:改良されたデータセンター向け電力配送システム」、2017年6月

[6]グローバルICTエネルギー効率化サミット他「5G通信電力ターゲットネットワーク」、2019年10月

PowerCSP™は、Amkor Technology, Inc.の商標です。

2020年、Amkor Technology, Inc. All rights reserved.